發布時間:2021-03-27所屬分類:農業論文瀏覽:1次

摘 要: 摘要:針對玉米秸稈深埋還田機田間作業過程中振動劇烈問題,對其振動特性進行了研究,并以提高低階固有頻率為目標優化機具結構,提高機具作業效果。通過模態分析,獲取機具的固有頻率;田間測試得到機具8個測試點的振動特性及功率譜;應用ISIGHT耦合平臺對機具

摘要:針對玉米秸稈深埋還田機田間作業過程中振動劇烈問題,對其振動特性進行了研究,并以提高低階固有頻率為目標優化機具結構,提高機具作業效果。通過模態分析,獲取機具的固有頻率;田間測試得到機具8個測試點的振動特性及功率譜;應用ISIGHT耦合平臺對機具主結構進行參數優化,避開機具外部主要激振頻率。研究表明:機具在田間作業過程中的振動主要由前進速度、自身結構、外部激勵及地表情況決定,覆土裝置和鎮壓裝置具有一定的吸能減振作用,其中機具尾部已經發生共振;影響機具振動的主頻集中在8-16Hz,接近機具1階和2階固有頻率;優化后機具主結構的1階固有頻率提升至20.348Hz,可有效避免共振。田間試驗表明,機具優化后作業過程中振動減少,噪音降低,作業效果良好,為秸稈深埋還田機具的設計優化提供一定的理論參考。

關鍵詞:農業機械化工程;秸稈深埋還田機;振動;頻率;優化

0引言

中國東北地區玉米秸稈資源豐富,每年可收集的玉米秸稈產量超過1.7億噸,可利用潛力巨大。秸稈深埋還田是實現秸稈有效處理的主要途徑之一[1-7],但國內外針對秸稈深埋還田機具的研制尚處于研發階段,推廣不成熟,功能不完善,主要存在著掩埋深度不夠、秸稈深埋率差,作業效率低等問題,造成犁底層加厚上移、土壤耕作層變淺制約了玉米產量,秸稈深埋還田機具的研發仍然是當今迫切需要解決的問題[8-14]。1JHL-2型秸稈深埋還田機可收集兩個壟間秸稈,粉碎深埋于一個壟溝,滿足了東北壟作地區雨養旱地對深松和秸稈還田的雙重需求[15-16]。但是機具在田間作業過程中振動劇烈、行走直線性差,嚴重影響了機具的作業效果,并容易造成部件的疲勞損壞,發生故障,從而降低工作的可靠性。

振動問題已經成為農業機械向高可靠性、高作業質量和高舒適性發展的瓶頸,從而引起了國內外的研究者越來越多的關注[17-20]。王奇等[21]對指夾式玉米免耕播種機的振動特性對進行了研究,得到了振動對排種性能的影響規律;張佳喜等[22]對玉米起茬機構的田間振動進行了分析測試,從而使機構有效避免共振;高志朋等[23]對履帶式稻麥聯合收獲機進行了振動測試與分析,得到了收獲工況下各部件作業對整機振動的影響;姚艷春等[24]對玉米收獲機割臺及車架進行了振動測試與分析,得到了影響割臺振動的主要因素,并對車架進行了結構優化,提高了無故障時間。以上關于農機裝備振動測試及結構優化問題的研究已經取得了大量成果,但針對秸稈深埋還田機具的振動研究國內外卻尚無報道。玉米秸稈深埋還田機具質量較大,田間作業環境復雜,工作部件眾多,同時承受農田不平度引起的隨機激勵及秸稈粉碎裝置等工作部件產生的沖擊振動,機具振動較大,破壞機具的穩定性,研究秸稈深埋還田機具的振動情況對該類機具的設計有著重要的指導意義。

本文通過對秸稈深埋還田機的模態分析及田間振動測試,分析其模態振型與振動之間的關系,獲得機具振動特性。并應用ISIGHT耦合平臺,對機具結構進行優化,以避開機具自身及外部激振頻率,優化機具結構,為秸稈深埋還田機的振動研究提供一定的參考。

1秸稈深埋還田機有限元建模分析

1.1秸稈深埋還田機結構及工作原理

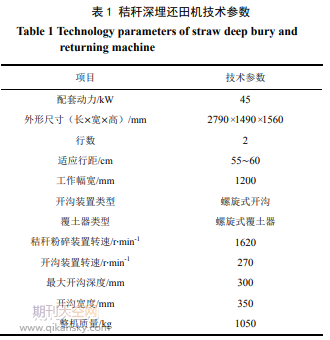

1JHL-2型秸稈深埋還田機通過三點懸掛與拖拉機掛接,其技術參數如表1所示。

機具總體結構如圖1所示,作業時通過前置傳動箱與拖拉機動力輸出軸相連獲得動力,秸稈粉碎裝置通過帶傳動與前置傳動箱連接進行反轉,將鋪撒在地表的秸稈吸起并打碎,粉碎后的秸稈經輸送裝置運輸至落料裝置后,落入由螺旋開溝器開出的深溝中,螺旋覆土器將溝槽兩側土壤填回溝中,完成秸稈深埋作業,最后鎮壓器將土壤壓實[25]。

1.2機具有限元模型建立及網格質量檢查

1JHL-2型秸稈深埋還田機結構復雜,為了建模準確,采用Solidworks軟件進行機具的三維建模,利用HyperMesh對機具進行有限元分析的前處理工作。該有限元模型較為復雜,需要對模型進行適當的簡化,清理局部特征:鎮壓裝置滾輪與連接部件采用實體和抽殼方法,并采用對稱化處理;落料裝置采用殼單元建模;螺旋開溝裝置刀具采用殼單元,其它采用實體單元;輸送裝置清理局部特征;傳動裝置采用實體單元,其它部分采用殼單元,并做對稱處理;機架進行幾何清理,主要采用殼單元,局部采用實體單元,部件連接處采用剛性單元。結合機具自身結構并參考文獻[24]等關于農機結構有限元模態分析網格及單元設置方法,設置最小單元尺寸為20mm,焊接點采用rbe2單元,螺栓連接采用剛性rigid單元模擬。其中軸類零件等材料采用45鋼,其余結構均采用Q235鋼,材料特性如表2所示。

將采用HyperMesh處理好的有限元模型導入ANSYS中,如圖2所示。

機具有限元模型單元總數139481個,其中殼單元39635個,實體單元99767個,整機的網格檢查如表3所示。

2.2模態計算分析

在實際作業中,低階振動對機具的動態特性影響較大,在結構設計時避免低階頻率與外界荷載振動頻率相接近。結合機具實際工作情況,并充分考慮安裝工作裝置對機具結構的影響,保證計算結果的準確性。去除機具外殼部分,利用LanczosMethod算法,得到主結構的前8階自由模態,其中有限元模態分析的前3階振型如圖3所示。

由圖3所示,機具主結構的1階和2階的固有頻率分別為14.720Hz和17.147Hz,最大變形發生在機具尾部機架和開溝裝置處。機具的3階振型主要以1階扭轉為主,表明當機具受到該頻率的外界激勵時,易導致其沿前進方向發生扭轉變形,影響作業效果,降低機具使用壽命。

2.3模態試驗

模態試驗是通過外界激勵和響應來準確獲得系統模態參數的動態測試,也是驗證機具有限元模型正確性的關鍵步驟。為模擬自由狀態,利用遠小于機具剛度的彈性繩將機具結構懸掛吊起,保證其與地面不接觸,處于靜平衡的狀態下進行,試驗流程如圖4所示。

進行模態試驗之前,遵循測點布置原則,盡量選擇重要的響應點及外力作用點,避開所關心的所有模態的節點位置,通過仿真軟件布置模態試驗測試點50個。

試驗采用移動力錘法,利用模態力錘(美國壓電公司086C03型)用力敲擊標記好的激勵點;為了保證精確度,每個激勵點敲擊3次取均值。通過力錘和三向加速度傳感器(美國壓電公司356A16型,量程50g,靈敏度100mV/g,頻響0.3~6000Hz)將測試點的數據傳輸至采集系統,得到系統響應函數。待所有敲擊點完成測試之后,將所測得的頻響數據導入模態分析模塊,通過動態測試分析系統(江蘇東華DH5902)進行數據處理,得到機具的整體振動特性。其中,機具前3階的模態結果如圖5所示。

2.4試驗與仿真結果對比分析

以機具試驗模態為基準與有限元模態分析結果進行對比,如表4所示。可知,機具的有限元模態與試驗模態結果基本一致,前8階固有頻率相對誤差最大值為6.48%,說明有限元模態分析數據準確可靠。

相關知識推薦:秸稈發酵研究的論文發表期刊如何選擇

為了使有限元模型與實際作業工況接近,基于有限元模型,采用約束模態,在機具三點懸掛處進行鉸接約束,得到機具主結構前8階約束模態的固有頻率如表5所示。

3機具田間作業振動測試

3.1機具田間作業振動系統模型

機具作業過程中同時承受著地面不平度、各工作裝置阻力及發動機振動等帶來的激振力。為了合理簡化振動模型,忽略影響秸稈深埋還田機田間作業振動特性的次要因素,并做如下假設[27]:①秸稈深埋還田機的各個部件均為剛體。②螺旋開溝裝置剛度、螺旋覆土裝置剛度和鎮壓裝置剛度為位移的線性函數;螺旋開溝裝置、螺旋覆土裝置、鎮壓裝置與土壤相互作用產生的阻尼為速度的線性函數,并始終保持接觸,無彈跳。③忽略機具的橫向振動。假設秸稈深埋還田機田間作業地面的縱斷面按正弦波進行簡化,則機具的振動數學模型可簡化為圖6,其中,沿作業方向的波長為l,地面相對基準平面的幅值為h,機具質量為m。由圖6可知,秸稈深埋還田機所受的簡諧激勵

3.2測試點分布

由有限元模態分析結果可知,機具機架尾部縱梁產生振動位移較大,選擇其為測試點(測點3);由機具振動方程可知,外界激勵對機具振動具有一定的影響,故選擇秸稈粉碎裝置縱梁(測點1)、開溝裝置縱梁(測點2)、秸稈粉碎軸支撐板(測點4)、開溝裝置處橫梁(測點5)為測試點;土壤及地表對機具振動起到一定作用,故選取螺旋覆土器支撐板(測點6)和鎮壓輪支撐梁(測點7)獲得土壤對機具的振動影響;為了解拖拉機與機具三點懸掛處的振動情況,選擇三點懸掛處縱梁(測點8)為測試點,測點布置如圖7(a)所示。

3.3田間試驗條件與設備

2019年4月22日在沈陽市遼中區朱家房鎮白溝村玉米試驗田內進行田間振動測試試驗,該地區為棕壤土,經過長期耕作后,犁底層較為緊實,透水性較差。試驗田留茬高度平均為12cm,行距60cm,平均株距32cm,秸稈覆蓋率0.8kg/m-2,試驗設備包括Deere1354型拖拉機、1JHL-2型玉米秸稈深埋還田機。測試系統采用VIBXPERT-II振動分析儀(德國普盧福,頻響0.8~40kHz,靈敏度100mV/g,量程600g,采樣頻率最大值131kHz),測試儀自帶傳感器接頭,可直接吸附在所需測試點的金屬表面,進行振動速度(量程6m/s)、加速度及轉速(量程10~200000r/min)等數據的采集,測試儀及傳感器安裝如圖7(b)所示,采集后的數據通過處理終端(筆記本電腦)進行處理,田間測試試驗如圖7(c)。

4機具田間作業振動特性分析

4.1振動信號統計分析

將加速度傳感器固定在測試點處,啟動拖拉機,前進速度1.1m/s。將各部件調整到工作轉速,待機具作業平穩,每個測試點采集3次數據,每次采集時間10s,獲得機具在田間作業時8個測點的振動時域信號,其中測試點1、測試點2和測試點3的時域信號如圖8所示。

為了研究不同測點的振動強弱,利用幅值分析方法,獲得機具田間振動信號的幅值特性如表6所示。機具作業過程中,秸稈粉碎裝置處縱梁(測試點1)和秸稈粉碎軸支座(測試點4)幅值分別為16.518m/s2和18.608m/s2,二者相差不大;相比較而言,三點懸掛處縱梁(測試點8)幅值較小,為12.268m/s2,表明秸稈粉碎裝置的作業是機具的主要激勵源之一。螺旋開溝裝置處縱梁(測試點2)和橫梁(測試點5)幅值分別為36.058m/s2和32.693m/s2,較測試點1和測試點4有所提高,表明開溝裝置作業過程中受到土壤阻力作用,振動劇烈,幅值較大。機架尾部縱梁(測試點3)幅值最大,達到49.910m/s2,螺旋覆土器支撐板(測試點6)和鎮壓輪支撐梁(測試點7)幅值分別達到38.866m/s2和40.462m/s2,表明螺旋覆土器及鎮壓輪與土壤接觸對振動進行了一定程度的吸能衰減;機架尾部已經產生了共振,引起強烈振動,加快機具結構強度失效,并產生較大位移,影響機具作業效果,導致機具跑偏。

4.2振動信號的功率譜分析

對平穩隨機振動信號,功率譜分析方法更能體現出振動能量的分布情況。通過快速傅里葉變換處理時域信號,可獲得8個測點的功率譜如圖9所示。

從圖9中可知,在田間作業期間,機架尾部縱梁(測試點3)的振動能量主要分布在8-16Hz,機具主結構的1階固有頻率正落入其中,并且接近2階固有頻率,從而引起機具扭轉變形。而機具受到秸稈粉碎裝置、螺旋開溝器與地面不平度的隨機振動激勵,導致測試點1和測試點2的振動能量主要集中在13-24Hz。其它各個測點振動能量也主要分布8-24Hz,但是振動能量大小有所變化。另外,根據轉速可計算出機具各部件振動基頻為:秸稈粉碎軸激振頻率27Hz;螺旋覆土器激振頻率9Hz,螺旋開溝器激振頻率4.5Hz,輸送裝置上輥激振頻率18Hz,其中螺旋覆土器及輸送裝置上輥接近機具1階固有頻率,容易產生共振。

5機具結構優化

5.1機具減振優化設計

根據分析得知,機具作業過程中外界激振能量頻率集中分布在8-16Hz,而系統自身1階的固有頻率正好落在其中,從而發生共振,產生變形,影響機具作業效果和使用壽命。由式(4)可知,固有頻率將隨著系統剛度系數的增大而增大,隨著質量的增大而減小。因此,可通過改變局部結構尺寸,提升秸稈深埋還田機的固有頻率,改善作業效果和效率,延長機具的使用壽命。

以提升機具1階固有頻率為目標進行結構優化,機具工作部件受力大,強度要求高,經計算,通過更改機架橫梁和縱梁截面尺寸的方法對其1階固有頻率的提升效果并不明顯,因此需要采用更改機架局部結構的方式進行優化。根據設計條件要求,機架前部由于安裝工作部件,已無更改空間;由田間測試可知機具后部振動劇烈,可更改尾部局部結構。優化結構增加橫梁3,在橫梁1和橫梁4處安裝加強筋,并在橫梁2和橫梁3之間增加斜撐,以此提升機具的剛度,提升1階固有頻率,優化后的結構如圖10所示。——論文作者:高文英,林靜,李寶筏,王偉,谷士艷

SCISSCIAHCI