發布時間:2022-03-23所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:鍋爐壓力容器作為對人身和生命財產有較大危害性的特種設備,對焊接質量具有非常嚴格的要求,需要優質高效的焊接工藝及裝備來保證焊接質量,提高焊接生產效率。本文對鍋爐、壓力容器典型零部件及結構件的焊接技術發展現狀進行了總結,并對未來發展做出了展望,認

摘要:鍋爐壓力容器作為對人身和生命財產有較大危害性的特種設備,對焊接質量具有非常嚴格的要求,需要優質高效的焊接工藝及裝備來保證焊接質量,提高焊接生產效率。本文對鍋爐、壓力容器典型零部件及結構件的焊接技術發展現狀進行了總結,并對未來發展做出了展望,認為物聯網技術、互聯網技術的成熟及推廣應用以及大數據技術的興起,為鍋爐壓力容器焊接制造的自動化、智能化、數字化、信息化發展提供了有力的技術支撐,將極大促進鍋爐壓力容器制造技術水平的發展進步及行業發展動能的轉換。

關鍵詞:焊接技術;鍋爐;壓力容器;焊接自動化;發展現狀

鍋爐壓力容器在高溫高壓下工作,壓力容器一般盛裝易燃、易爆、有毒介質,一旦因設備失效發生事故,容易危及人員、設備和財產的安全,有的還能引發污染環境事故,世界各國均將其列為重要的監管產品,由國家指定的專門機構,按照國家規定的法規和標準實施安全監察和技術檢驗。因此,鍋爐壓力容器的制造質量與國民經濟發展、人民安定生活息息相關,對制造技術的可靠性具有嚴格要求。

焊接技術是鍋爐及壓力容器制造工藝中的關鍵技術,焊接質量也直接關系到鍋爐壓力容器制造質量及其本質安全。因此,優質高效的焊接技術有助于實現鍋爐壓力容器制造的高效化,并有助于其本質安全的保證。本文針對鍋爐壓力容器制造中典型受壓部件及結構焊接制造技術進行了概括性介紹。

一、鍋爐壓力容器典型受壓部件的焊接技術

鍋爐的膜式水冷壁、蛇形管、厚壁集箱、鍋筒等,以及壓力容器的管板、厚壁筒節等,其制造過程均已實現了自動化焊接。

1. 膜式水冷壁的焊接

膜式水冷壁管屏(膜式壁)是鍋爐爐墻的主要受壓部件,采用光管加扁鋼拼排焊接而成;從密封、傳熱及變形控制的角度出發,均須采用雙面焊接,將光管和扁鋼用連續焊縫拼接達到成品寬度的管屏。而膜式壁光管加扁鋼結構生產是一種高精度自動焊接系統,制造質量尤其是管屏加工精度不僅影響車間內的組裝焊接,也將影響現場的裝配。隨著鍋爐向著大容量、高參數化發展,膜式水冷壁的尺寸越來越大、精度越來越高。例如一臺 300MW電站鍋爐膜式件管屏總面積約4000m2 、焊縫總長度則達到27萬m。因此必須采用高效率、自動化成套焊接設備才能完成生產任務。

用于膜式壁制造的焊接工藝主要有熔化極氣體保護焊和埋弧焊。德國BABCOCK公司開發的膜式水冷壁系列專用成套埋弧焊接裝置,為固定框架式焊接工作站,并最早用于生產,其中 KOMESMA 800型和1600型焊接設備能夠制造最大寬度為800mm 和1600mm的單元膜式水冷壁管屏,具有鋼管和扁鋼定位、夾緊、送進、焊接和焊劑自動回收等功能,一般都裝有4個或8個焊頭同時完成水平位置4條或8條角焊縫的焊接。

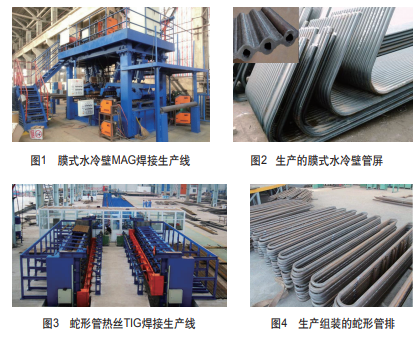

日本三菱重工于20世紀80 年代初以熔化極氣體保護焊接工藝為基礎,開發和研制了一種膜式水冷壁管屏自動焊機,可以根據設備能力和生產需要選擇和確定每臺設備的焊槍頭數,一般4 頭、8頭焊接專用機用于管屏組裝,12頭、20頭焊接專用機用于管屏單元件焊接。該種管屏焊機采用新型脈沖電源,具有穩定的熔滴過渡和焊接過程,能夠獲得無飛濺、無缺陷、接頭致密、成形美觀、補焊量極小(不到 1‰)的理想焊接效果和滿意的焊縫質量,在出口模塊式鍋爐水冷壁生產上得到成功應用(見圖 1、圖2)。

國內膜式水冷壁焊接工藝及裝備的發展走出了一條引進消化-再創新自主研發的創新發展之路。上海鍋爐廠和武漢鍋爐集團公司等單位最早從德國引進了KOMESMA800型、1600 型、P3200膜式水冷壁專用成套設備,以及哈爾濱鍋爐廠有限責任公司和東方鍋爐(集團)股份公司相繼從日本三菱重工引進膜式水冷壁管屏雙面MAG焊專用成套裝置,對當時提高我國膜式水冷壁生產能力,促進我國膜式水冷壁焊接技術發展具有重要意義。

“九五”期間哈爾濱鍋爐廠、東方鍋爐(集團)股份公司通過自主開發和技術改造等措施,開發出了國產化的MPM設備和制造技術,為膜式水冷壁焊接生產的機械化、自動化提供了技術和裝備保障。在當前我國膜式水冷壁生產設備已經全部實現國產化。

目前,在我國膜式水冷壁焊機工藝主要采用熔化極氣體保護焊接方法,其應用率達到80%以上。盡管熔化極氣體保護焊接工藝具有成本低、全位置焊接等優點,但也存在熔深淺、光污染、焊接煙塵等不足,為埋弧焊留出了廣闊的發展空間。目前,歐美及日韓等發達國家在膜式水冷壁焊接中已經逐漸減少使用氣體保護焊,而是盡量采用埋弧焊。可以相信,隨著環保意識的不斷增強,埋弧焊在我國膜式水冷壁中的應用會越來越多。

2. 蛇形管焊接

蛇形管是在一個平面內多次迂回的管子,鍋爐對流受熱面如省煤器、過熱器和再熱器等,多采用蛇形管的結構;它具有應用材料復雜、規格多、焊接量大的特點,是鍋爐中工作溫度高、材質級別最高的受壓元件。近年來,隨著大型機組生產任務不斷增加,管子壁厚及焊接工作量成倍增加,蛇形管制造尤其是厚壁管的直管接長焊接已成為影響鍋爐受熱面生產能力的關鍵,促進了各種新型高效自動焊接工藝的開發與工程應用。

目前,TIG/MIG自動焊接系統已成為鍋爐蛇形管生產的主要工藝,并在同行業內得到了廣泛應用。對于有些中厚壁合金鋼材料對焊接質量要求高,一般采用 TIG填絲焊接工藝,但存在焊接效率低的不足。為了提高焊接生產效率,將熱絲TIG焊接工藝引進到蛇形管焊接制造中,其熔敷效率接近MIG焊接工藝,與冷絲 TIG焊相比可提高效率3~4倍,在中厚壁合金鋼管焊接中應用越來越廣泛(見圖3、圖4)。

相比較冷絲TIG焊接工藝,熱絲TIG自動焊接工藝具有以下特點:①焊絲加熱到一定溫度后送入焊接熔池,可顯著地增加鎢極氬弧焊的工藝靈活性。②具有在較寬熔敷率范圍內焊接高質量焊縫的能力。③熱絲TIG焊接電弧的能量主要用于熔化母材、形成熔池;而焊絲靠本身的熱絲電源加熱,熱絲熔化所需能量的 85%是由熱絲系統提供的,其余部分則由電弧供給,提高了經濟效益和生產效率。④可以實現低熱輸入焊接,有利于提高某些熱輸入敏感材料的接頭質量。

對于有些鍋爐蛇形管部件必須先彎成U形管,然后再組焊成所要求的形狀。在這種情況下必須在管子固定不轉的條件下完成全位置焊接。各鍋爐制造廠從國外引進了各種管子全位置TIG 自動焊機,配備了不同管徑規格系列焊接機頭,并成功地用于生產。

3. 厚壁集箱的焊接

隨著電站鍋爐容量的不斷增大,集箱的壁厚和直徑也逐漸加大,如亞臨界鍋爐集箱的壁厚已達到148mm,外徑已達914mm;材料等級已上升為9Cr1MoV系(T/P91、T/P92)耐熱鋼,使得對集箱的焊接工作量和質量要求更多和更高。

集箱殼體上通常有大量與省煤器、過熱器和再熱器等部件相連接的管座,管座上需要連接的接管長度分別為200mm以下短接管和彎成一定形狀的長接管兩種規格。由于管接頭角焊縫手工焊接容易出現質量問題,許多制造廠已將非焊透或局部焊透式管接頭(插入式)坡口改變為全焊透式結構,并采用內孔TIG打底、外側采用自動氣體保護焊或埋弧焊工藝進行蓋面焊接,不僅提高了集箱生產的自動化程度和生產效率,而且焊縫質量優良,生產過程穩定,從根本上提高了管接頭焊接的內在質量,取得了顯著的效果。

隨著焊接工藝及裝備研發水平的提高,更多的高效焊接技術和自動化焊接設備應用于集箱的焊接制造。

(1)藥芯焊絲氣體保護焊工藝 哈爾濱鍋爐廠有限責任公司將藥芯焊絲氣體保護焊接工藝用于大口徑管接頭的焊接,并用于200MW鍋爐集箱全焊透結構馬鞍形接管的焊接生產中,焊接效率比手工焊高3~4倍,焊縫成形美觀,操作方便,適于全位置、大電流以及連續焊接,在大口徑厚壁馬鞍形接管角焊縫焊接中體現出明顯的技術優勢。

(2)機器人焊接 為進一步提高集箱生產能力和制造水平,適應大型機組特殊鋼種焊接要求,上海鍋爐廠有限公司、哈爾濱鍋爐廠有限責任公司分別從日本先后引進了三臺集箱管接頭焊接機器人工作站,用來焊接各種材質管接頭焊縫;該焊接機器人工作站采用細絲脈沖電弧自動焊工藝,具有精確的焊縫跟蹤等功能,可以準確測定和糾正管座位置和焊接變形引起的偏差。20 世紀90年代東方鍋爐廠與哈爾濱工業大學聯合研制了短管接頭焊接機械手,采用光電裝置定位,機器人與焊接變位機協調聯動。 2017年東方鍋爐與東方電氣中央研究院聯合自主研發的國內首臺集箱短管接頭機器人自動裝配、自動焊接工作站順利通過驗收,并投入批量化生產。集箱短管接頭機器人自動裝焊工作站的生產應用,對提高我國集箱短管接頭焊接質量和工作效率,提升國家 “清潔、低碳、高效、智能、經濟、安全”重大技術裝備數字化智能制造水平具有里程碑意義,標志著我國集箱短管接頭焊接正式進入自動化、智能化發展階段(見圖5)。

4. 厚壁筒體的焊接

隨著電站鍋爐和石化壓力容器的大型化和高參數化,鍋爐筒體和壓力容器筒體的壁厚不斷增加,如600MW鍋爐筒體的壁厚達到182mm;400T和 560T熱壁加氫反應器筒體采用 2.25Cr-1Mo鋼,壁厚分別達到 200mm和210mm;300MW和 600MW核電站壓力殼的壁厚達到250~300mm。

厚壁筒體的焊接特別適合窄間隙埋弧焊,其具有接頭綜合力學性能良好、焊接效率高的顯著有點。從20世紀80年代中期,主要鍋爐和壓力容器廠先后從瑞典伊薩公司和意大利安薩多公司引進了窄間隙埋弧焊接技術和成套設備,在國內開啟了厚壁高壓鍋爐和壓力容器殼體窄間隙埋弧焊接制造時代。在20世紀90 年代初期,哈爾濱焊接研究所林尚揚院士主持研制成功了國產窄間隙埋弧焊接成套工藝及設備,實現窄間隙埋弧焊接技術和裝備的國產化,在大型高壓鍋爐、重型壓力容器制造方面獲得了廣泛的應用,市場占有率逐漸達到了 70%。

窄間隙埋弧焊接工藝的廣泛應用,促使窄間隙焊接設備朝著實用可靠、系統配套和精度高、功能先進的方向發展。為滿足生產需要,國內自行開發了多種專用縱環縫窄間隙焊機,如雙絲、多絲窄間隙埋弧焊接工藝及設備(見圖6),其中雙絲埋弧焊機已用于300MW、600MW亞臨界鍋爐筒體縱縫焊接,縱縫長度最大達7000mm,現已成為壓制筒體縱縫焊接的關鍵設備;雙絲及三絲窄間隙埋弧焊也成為重型壓力容器環焊縫的優質高效焊接工藝,焊接最大壁厚達580mm。

在窄間隙埋弧焊接設備方面,哈爾濱焊接研究所先后研制了多套單絲、雙絲及多絲窄間隙埋弧焊接機頭,目前哈爾濱焊接研究所研制的窄間隙埋弧焊接成套工藝及裝備已經實現了數字化。中國第一重型機械集團公司也自行研制的龍門式和懸臂式窄間隙埋弧焊裝置,在板拼接和筒體縱縫焊接生產中獲得應用。

為了適應產品結構的不斷變化,特別是對特殊結構的焊接,如錐體縱縫、封頭上接管和法蘭環縫的焊接,需要開發由焊接轉胎、埋弧焊接系統(機頭、送絲機及電源)、焊接操作架以及焊接變位器等配套設備協調匹配的窄間隙自動焊接系統,即HED型焊接工作站,進一步擴大窄間隙埋弧焊接工藝在特殊結構焊接制造中的應用。

為了克服埋弧焊劑脫渣性在焊接過程帶來的質量隱患,人們不僅從焊接過程中實時檢測、脫渣性優良的焊劑研制等方面下功夫,同時也在窄間隙MAG焊、窄間隙熱絲TIG焊等窄間隙焊接新工藝開發上做了很多工作。盡管窄間隙MAG焊、窄間隙熱絲TIG焊等工藝可以避免脫渣性帶來的質量隱患,但由于存在飛濺、熔敷效率低等不足,一直沒有在鍋爐、壓力容器等設備中獲得實際工程應用(見圖7、圖 8)。

5. 管板全位置焊接

對于換熱器產品,換熱管與管板間的焊縫質量直接影響到產品的質量和使用壽命。早期管端角焊縫均采用焊條電弧焊或手工 TIG焊,但焊縫外觀質量差,易產生氣孔、未熔合等焊接缺陷,焊接質量不穩定,在出廠前的水壓試驗或使用過程中容易發生泄漏。

為進一步提高管端角焊縫質量,提高焊接自動化水平,各廠逐步開發應用了管子-管板全位置自動氬弧焊工藝,采用專機或機器人來完成管端焊接,從而改變了換熱器管端手工焊接的落后局面。

哈爾濱焊接研究所、山東大學等單位分別基于機器人和視覺傳感開發了能夠自動規劃路徑、尋位等功能的管板機器人焊接工作站,實現管板自動焊接進入智能化時代(見圖9)。

6. 接管馬鞍型管座的自動化焊接

鍋爐厚壁鍋筒、核電站壓力殼及其他石化容器上大直徑接管的焊接是厚壁容器制造技術關鍵之一,具有焊接工作量大、勞動條件差(高溫焊接)、技術難度高、質量要求嚴格的特點,如 560T熱壁加氫反應器接管管座壁厚為210mm、直徑達690mm,材質為2.25Cr-1Mo。上海鍋爐廠有限公司聯合其他單位研制了大直徑接管馬鞍型焊縫專用埋弧焊機,采用機械式馬鞍跟蹤機構,并具有上坡焊和下坡焊接速度補償功能,以保證焊道在上坡焊和下坡焊時焊縫成形的一致性(見圖10、圖11)。

該設備在厚壁鍋爐鍋筒下降管和560T熱壁加氫反應器等化工高壓容器接管管座焊接中得到實際應用,在武漢鍋爐、東方鍋爐、北京巴威及中國一重等鍋爐重點制造企業獲得了推廣應用。

7. H型翅片管及針形管換熱器的焊接

作為余熱鍋爐的重要強制換熱部件,H型鰭片管和針形管換熱器具有受熱面積大、換熱效率高的優點。H型鰭片管的兩個鰭片為矩形,近似正方形,其邊長約為光管的兩倍,屬擴展的受熱面。H型鰭片管采用閃光電阻焊工藝方法,焊縫熔合率高、抗拉強度大,具有良好的熱傳導性能。H型鰭片管還可制造成雙管的“雙H”型鰭片管,其結構的剛性好,可以應用于管排較長的場合。針形管強化換熱元件是由針形管自動焊機將一系列圓柱按四方型圓周等分或六角型圓周等分焊接在鋼管表面,具有更大的擴展表面、熱阻小而換熱系數大、自清灰能力強、結構緊湊、單位換熱量金屬耗量低等技術特點,特別適用于高粘度油品,如原油、重油等介質的強化傳熱場合。

相關知識推薦:焊接工藝方面論文發哪些期刊

H形翅片管、針形管生產從翅片、焊針的沖剪下料,到焊接機頭供料、鋼管供給、工裝定位夾緊、焊接等工序已經實現了無人值守的全自動化焊接,焊接效率高,焊接質量穩定,成品率高(見圖12、圖13)。

二、鍋爐壓力容器內壁堆焊技術

在石化行業的一些加氫設備、核容器以及尿素設備等壓力容器中,內壁一般都要求采用堆焊技術堆焊奧氏體不銹鋼或其他耐腐蝕材料,或者是耐高溫、耐沖蝕的材料,以延長設備的使用壽命。

1. 殼體內璧帶極堆焊

對于容器內壁大面積堆焊來說,帶極自動堆焊技術具有效率高、堆焊層內部質量均勻、堆焊表面平整光滑、稀釋率低等顯著優勢。帶極堆焊可以分為埋弧自動堆焊和電渣堆焊兩種。電渣堆焊具有焊接熔深淺、稀釋率低、堆焊層表面更加平整光滑等優點,但其存在熱輸入量大、大尺寸焊帶堆焊層易產生氫剝離的不足。為了保證堆焊層質量,對于大尺寸焊帶堆焊一般采用埋弧自動堆焊。堆焊使用的焊帶尺寸,國內已使用到最大達75mm 寬的焊帶,而國外最大已使用到 150mm寬。容器內壁堆焊層一般采用過渡層加表層的雙層或多層堆焊,但對某些容器,根據需要,也已成功開發出單層淺熔深電渣堆焊技術。

2. 小直徑管內壁TIG填絲堆焊

小口徑管內壁不銹鋼堆焊早期采用焊條電弧焊方法,存在效率低、堆焊質量不易保證的問題,并且對于直徑小、長度較長的接管無法實現內壁堆焊。20世紀80年代中期,蘭州石化設備廠從日本購置了一臺小接管內壁絲極氬弧焊設備,解決了細長小直徑接管內壁無法進行不銹鋼堆焊的難題。國內哈爾濱焊接研究所經過多年的研發,研制出了小直徑接管內壁堆焊機,可以實現內徑50mm以上的接管內壁堆焊,具有堆焊效率高、質量好、表面平整美觀的優點,完全達到國外小接管內壁堆焊的工藝水平(見圖14)。

3. 彎管內壁的堆焊

直管內壁堆焊相對比較容易,而彎管內壁堆焊因在內壁部位存在相應的角度而具有相當的難度。對于不同角度的彎管,根據其內壁的實際情況,需采用不同的焊接技術,目前我國對于彎管內壁的堆焊技術研究已經逐漸成熟。

( 1 ) 3 0 °彎管內壁堆焊 30°彎管內壁堆焊是早期90°彎管內壁堆焊的主要途徑:將90° 彎管分割成3段,分別實現30° 彎管的內壁堆焊,然后再組焊成一90°整體彎管,其焊接質量與進口設備相當。通過借助焊機自身的五軸協調運作,根據預設的數學模型,哈爾濱焊接研究所基于自動TIG環形堆焊開發出了 30°彎管內壁堆焊技術,具有生產效率較高、焊縫質量易保證的特點,如圖15所示。

(2)45°彎管 國內基于焊槍擺動功能且擺幅隨彎管半徑由內到外逐漸變大、堆焊呈扇面排布來保證內壁各點堆焊厚度一致而開發出單端45°彎管的堆焊設備,變位后實現另外一側45°彎管的堆焊作業,從而實現90°彎管的內壁堆焊,如圖16所示。

(3)90°彎管內壁堆焊 針對重型壓力容器中90°彎管內壁耐蝕層堆焊周期長、堆焊質量不易保證的技術問題,中國一重與哈爾濱焊接研究所聯合基于彎管母線縱向結構,通過二維變位機對焊接點進行旋轉焊接,開發了90°彎管內壁自動TIG堆焊工藝及裝備,實現90°彎管內壁高效、高質量堆焊,減少了組裝焊縫數量,大大提高了壓力容器 90°彎管內壁堆焊效率與質量(見圖17)。

4. 接管、法蘭藥芯焊絲氣體保護堆焊

為了提高生產效率,哈爾濱鍋爐廠對氣化爐中內徑 175~370mm的接管采用藥芯焊絲 MAG焊工藝進行了自動堆焊,并且自行研制了1.5t和25t的自動 MAG藥芯焊絲堆焊裝置,成功完成了與氣化爐殼體相焊的各種接管與法蘭(近百只)的堆焊生產。蘭石廠也將藥芯焊絲CO2氣體保護不銹鋼堆焊工藝成功應用于加氫反應器接管的內壁焊接,節約了大批不銹鋼鍛件,降低了生產成本,具有可觀的經濟效益。

藥芯焊絲氣體保護焊接過程中由于氣渣聯合保護,焊縫光滑平整、熔敷效率高,近年來已被廣泛用于不銹鋼,特別是接管內壁及法蘭密封面不銹鋼結構的堆焊,是一項優質高效的表面堆焊技術,具有廣闊的應用前景。

三、人工智能技術及專家系統在鍋爐壓力容器焊接制造中的應用

現代焊接自動化的主要標志是焊接過程控制系統的智能化、焊接生產系統的柔性化以及焊接生產系統的集成化。由于可編程序控制器、微處理機和自動控制技術、計算機技術等在焊接生產中的應用,使壓力容器制造過程中焊接自動化技術得到了很大發展。

1. 焊接過程控制技術

焊縫跟蹤是焊接自動化控制系統的一個重要組成部分,對實現壓力容器生產過程的焊接自動化意義深遠。目前,應用的焊縫跟蹤系統主要包括接觸式和非接觸式兩種類型。

在厚壁壓力容器焊接時,接觸式跟蹤系統容易受點固焊點的阻礙發生阻塞現象,以及筒體存在的橢圓度引起傳感器發生軸向移動。

非接觸式跟蹤系統分為超聲波式、聲發射式、光電式、電弧傳感和視覺傳感式跟蹤系統。直接電弧式跟蹤系統是從焊接電弧自身直接提取焊縫位置偏差信號,可以基于測量焊接電流、弧電壓和送絲速度來計算工件與焊絲之間的距離,并應用模糊控制技術實現焊縫跟蹤。激光視覺傳感以其豐富的信息量而備受焊接研究人員的關注,但在應用過程中需要克服弧光、高溫、煙塵、飛濺、振動和電磁場的干擾,使傳感器的精度、抗干擾性能和靈敏度受到不同程度影響。

隨著計算機信息技術的發展和新型傳感方式的研究,焊縫跟蹤技術將會在壓力容器行業得到廣泛的應用,從而進一步提高壓力容器焊接過程的自動化和智能化程度。 ——論文作者:秦國梁,陳蓉,矯恒杰,郭懷力

SCISSCIAHCI