發布時間:2021-10-08所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:采用多弧離子鍍技術在滲氮過后的50BA鋼表面制備了CrAlN涂層;然后采用顯微硬度測試儀及摩擦磨損試驗機測試基體、滲氮層及涂層的力學和摩擦性能;最后采用掃描電鏡(SEM)對涂層表面形貌進行表征,觀察試樣磨損形貌,并分析其磨損機理。結果表明:較之于滲

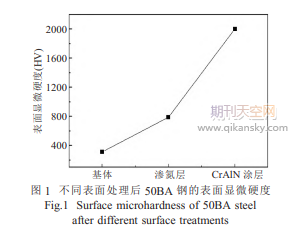

摘要:采用多弧離子鍍技術在滲氮過后的50BA鋼表面制備了CrAlN涂層;然后采用顯微硬度測試儀及摩擦磨損試驗機測試基體、滲氮層及涂層的力學和摩擦性能;最后采用掃描電鏡(SEM)對涂層表面形貌進行表征,觀察試樣磨損形貌,并分析其磨損機理。結果表明:較之于滲氮層和基體,所制備的CrAlN涂層硬度最高,比基體的硬度提高了5.2倍;涂層的磨損程度明顯最低,50BA鋼表面的質量明顯得到改善,耐磨性得到了極大提升。

關鍵詞:多弧離子鍍;滲氮層;CrAlN涂層;硬度;耐磨性

多弧離子鍍膜表面改性是在高真空條件下利用弧光放電技術使爐內氣體和鍍膜材料發生離化并轟擊靶材,使靶材離子得到足夠能量脫離靶材,并在基體上沉積形成一種高結合度和致密均勻的薄膜層[1]。近年來,采用多弧離子鍍技術進行表面改性的應用越來越廣泛。陳顥等[2]采用多弧離子鍍技術在316L不銹鋼上制備了CrCN涂層,在強化相Cr7C3和碳化物等多種強化作用下,CrCN涂層的硬度和耐摩擦磨損性能得到了顯著的提高。陳彥軍等[3]采用多弧離子鍍技術在316L不銹鋼基底表面制備了CrN、CrAlN、CrN/Cr等3種多層氮化鉻基硬質涂層,發現3種涂層均表現出良好的摩擦學性能和較低的磨損率。50BA碳素結構鋼的強度較高和淬透性較高,常在兵器零部件上使用,然而在使用過程中難免容易碰到腐蝕,磨損等問題,因此提高50BA鋼表面質量就顯得非常重要。周志明等[4]利用強流脈沖電子束對50BA鋼進行表面改性,發現經過50次脈沖處理后,其硬度和耐磨性得到了最大化的提高。CrAlN涂層[5-11]是目前研究較為廣泛的一種氮化物涂層,具有較高的硬度和耐磨性能。以往學者研究都是基于Cr、Al、Ti等合金元素利用多弧離子鍍技術對鋼進行表面改性。50BA鋼基體強度不高,如果直接進行多弧離子鍍涂層,在使用過程中容易脫落,因此本文對50BA鋼離子滲氮處理后再進行多弧離子鍍技術而制備CrAlN涂層,研究了滲氮處理和多弧離子鍍CrAlN涂層的顯微硬度和磨損性能,以期為工業生產應用提供參考。

1試驗材料及過程

試驗采用的基體試樣厚度為5mm、直徑為準20mm的50BA鋼圓片,依次對試樣進行等離子滲氮和多弧離子鍍技術鍍膜處理。多弧離子鍍設備的主要參數為:真空度3.9×10-3Pa,爐內溫度450℃,輔助氣體有Ar和N2,脈沖偏壓-100V,鍍膜時間60min,CrAl靶弧流60A。

采用HVS-1000型數顯顯微硬度計對樣品進行表面顯微硬度測試,試驗參數為:保荷時間10s,載荷取50N,每個樣品測量7次,結果取平均值。采用直徑為準6mm的Si3N4陶瓷球在HSR-2M型高速往復微摩擦試驗機對樣品進行摩擦磨損性能測試,試驗參數為:載荷200N、摩擦時間60min、往復滑動位移10mm。采用JSM-6460LV掃描電鏡(SEM)對磨痕的表面微觀形貌進行觀察。

2試驗結果與分析

2.1顯微硬度

圖1為經過不同表面處理后50BA鋼的表面顯微硬度。原始試樣的表面顯微硬度平均值為310HV;經過滲氮處理過后,滲氮層的硬度平均值有所提高,達到了787HV。經過多弧離子鍍技術處理后,CrAlN涂層的硬度平均值最高,達到了1942HV。可見,滲氮層與CrAlN涂層的硬度平均值分別比基體試樣的提高約1.5倍和5.2倍。由圖1可知,基體經過滲氮處理過后,滲氮層的硬度有所升高。這是因為在氮化過程中,N與Fe、C發生反應,在金屬表面生成了一種連續的氮化物層,造成其硬度的升高。經過多弧離子鍍制備的CrAlN涂層相比較于基體和滲氮處理過后的滲氮層,其硬度得到了很大程度的提升。造成這種情況的原因可能是隨著Al的加入,晶格常數逐漸減小,材料晶粒尺寸先減小后增大,一定量的Al可以利用晶粒細化來提高涂層抵抗變形的能力;并且晶格常數小的膜層受拉應力,在膜層的生長方向上形成交變應力場,使得位錯運動受阻,導致涂層強化。因此,CrAlN涂層硬度的提高是晶格畸變和晶粒細化共同作用的結果[11-14]。

2.2摩擦磨損性能

不同表面處理后50BA鋼的摩擦磨損變化曲線如圖2所示。由圖2可見,基體的平均摩擦系數為0.46,滲氮層的平均摩擦系數為0.55,CrAlN涂層的平均摩擦系數為0.40。在磨損的開始階段,由于表面不平整,導致摩擦副與膜層并不是直接接觸,所以摩擦系數較小,但隨著試驗的進行,表面的影響因素忽略不計,摩擦系數開始趨于穩定[15]。

2.3微觀形貌

圖3為CrAlN涂層的微觀表面形貌。從圖3可看到,CrAlN涂層的表面較平整,組織相對致密,但是存在大量的白色大顆粒,使得涂層的表面質量和致密性有所下降。大顆粒出現是因為在利用多弧離子鍍技術鍍膜的過程中,靶材表面濺射出來的大熔滴在試樣表面停留形成的[16]。

圖4為表面磨痕的SEM照片,圖5為Vision電腦軟件模擬獲得的磨損寬度照片。從圖4可知,從左到右磨痕寬度逐漸變窄、磨損深度逐漸變淺。由Vision電腦軟件分析測得基體磨痕寬度為473.3μm,深度最深;氮化層磨痕寬度為384.5μm,深度次之;CrAlN涂層磨痕寬度為264.3μm,深度最淺。由此可推知,經過滲氮處理和多弧離子鍍技術處理過后,50BA鋼試樣耐磨性依次得到了一定程度提高,試樣磨損程度依次降低,并且CrAlN涂層的耐磨效果最為顯著。

相關知識推薦:怎么選好投稿的雜志發表論文

為進一步探討基體、滲氮層和CrAlN涂層的摩擦磨損機理,圖6為50BA鋼表面磨痕的微觀SEM照片。結合圖4和圖6可知,基體表面上存在較大和較多的剝落坑,由此可推知,基體表面的主要磨損機制為磨粒磨損和剝落現象的粘著磨損的混合形式。經過滲氮處理過后的表面表現的比較平整,但其表面上有明顯的犁溝現象和少許白色硬質顆粒。由此可推知,滲氮處理過后的表面主要磨損機制為磨粒磨損,磨損程度有所減輕。多弧離子鍍技術處理過后的表面則表現的比較平整,只存在尺寸較小的剝落坑,由此可推知,多弧離子鍍技術處理過后的表面主要磨損機制也為磨粒磨損,但相對于滲氮處理過后的表面更好,磨損程度進一步減輕,50BA鋼表面的質量明顯得到改善,耐磨性得到了極大提升。

3結論

(1)滲氮處理后,50BA鋼的平均顯微硬度達到了787HV,多弧離子鍍CrAlN涂層的平均顯微硬度達到了1942HV,相對于基體試樣,滲氮層與CrAlN涂層的硬度平均值分別提高了約1.5倍和5.2倍。

(2)經過滲氮處理和多弧離子鍍技術處理過后,50BA鋼試樣表面硬質顆粒的存在形式得到了改善,并且經過多弧離子鍍技術處理過后的50BA鋼試樣表面改善最為明顯。從微觀形貌可以看出,磨痕中剝落現象和撕裂現象逐漸消失,磨損深度逐漸變淺,磨損寬度逐漸變窄,經過滲氮處理和多弧離子鍍技術處理后,50BA鋼試樣耐磨性依次得到了更大程度提高,試樣磨損程度依次減輕。——論文作者:譚培林1,周志明1,2,涂堅1,胡瀚杰3,孫青云3,陳全龍3,曾憲君3,謝洪權4

SCISSCIAHCI