發布時間:2021-10-08所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:目的通過模擬鋼基體表面電火花沉積鎢涂層過程中的熔池區域溫度場變化及其殘余應力分布,以更好的理解電火花沉積鎢涂層的工藝過程,得到鎢涂層成膜過程中的溫度場分布和殘余應力形成機制;方法采用了電極低速旋轉與上下點動相結合的電火花沉積工藝,由點

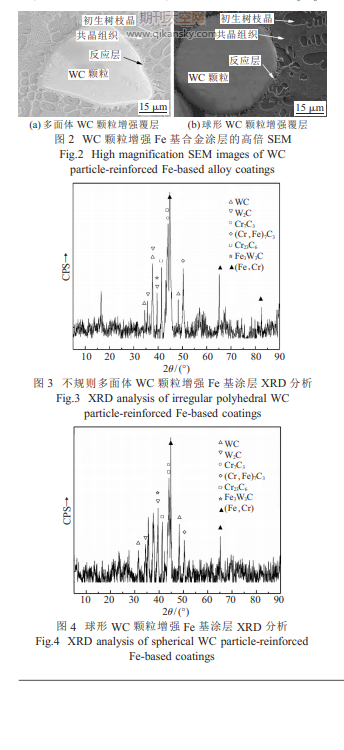

摘要:目的通過模擬鋼基體表面電火花沉積鎢涂層過程中的熔池區域溫度場變化及其殘余應力分布,以更好的理解電火花沉積鎢涂層的工藝過程,得到鎢涂層成膜過程中的溫度場分布和殘余應力形成機制;方法采用了電極低速旋轉與上下點動相結合的電火花沉積工藝,由點到線再到面的沉積順序,在鋼基體表面均勻制備了抗燒蝕鎢涂層,同時,采用ANSYS仿真軟件對該工藝制備的鎢涂層的溫度場和殘余應力進行了模擬與仿真;結果采用高斯熱源模型較好的模擬出了電火花沉積鎢涂層過程中熔池區域溫度場分布,并在此基礎上,將溫度場分布數據作為應力分析的載荷導入到力學分析模型中,實現了溫度場與應力場的耦合計算,得到了鎢涂層沉積過程中熔池區域的應力變化狀態和凝固后的殘余應力大小;結論隨著電火花沉積功率的增大,熔池直徑和深度均會增加,熔池峰值溫度增高,電火花沉積的鎢涂層的殘余應力增大;單排鎢涂層沉積過程中,除第一個熔池外,其余熔池都會受到前一個熔池的影響,相對于單點鎢涂層殘余應力明顯減小;多排熔池群形成的鎢涂層殘余應力大小主要與沉積速率有關,沉積速率越快,鎢涂層殘余應力越大。

關鍵詞:電火花沉積鎢涂層溫度場殘余應力有限元模擬

引言

為進一步提高固體火箭發動機的工作時間和推力,要求作為動能轉換裝置的噴管必須具有優異的抵抗高溫燃氣燒蝕和高速固體顆粒沖刷作用的特性,在噴管喉部制備高熔點抗燒蝕涂層成為重要發展方向。鎢的熔點高達3410℃,室溫強度高達800MPa,具有良好的化學穩定性以及高溫特性,2000℃高溫環境下的導熱性能達(105±10)W/(mžK),而1500℃時熱膨脹系數僅為7.4×10-6K-1,是非常好的噴管抗燒蝕涂層材料。相對于傳統等離子噴涂、物理化學氣相沉積和激光熔覆等鎢涂層制備工藝,電火花沉積技術具有熱影響區小,工件不易變形,涂層與基體冶金結合強度高,工件溫升低不影響基體材料力學性能等優勢,非常適合鋼基體噴管喉部制備抗燒蝕、耐沖刷鎢涂層[1-8]。

電極高速旋轉式電火花沉積工藝采用的是線接觸模式,能夠在平面類鋼基體表面沉積出厚度較為均勻的涂層。但是,高速旋轉的電極難以在異型內孔表面走出規則的直線狀軌跡,無法滿足噴管喉部抗燒蝕鎢涂層的均勻制備,本文采用了電極低速旋轉與上下點動相結合的電火花沉積工藝,由點到線再到面的沉積順序,在鋼基體噴管喉部均勻制備了抗燒蝕鎢涂層。鎢涂層沉積過程中,電極材料與鋼基體接觸的區域形成電弧放電作用,鋼基體表面在電弧作用下產生高溫熱源,電弧放電區域受到急速的加熱作用,進而形成熔融態熔池,熔池區域及周圍的材料先是被急速加熱、溶化,熱膨脹作用下向周圍傳遞壓應力,形成超過屈服極限的熱壓縮;當電弧放電結束后,這部分熔融態的材料會迅速向周圍未加熱區域傳導熱量,形成凝固現象,冷卻凝固過程中的收縮變形又會受到周圍較冷區域的限制,因而產生向內的拉應力,這種拉應力不可避免[9-17]。

1.3有限元模型

根據電火花沉積鎢涂層的厚度和結構特征,在通用有限元網格劃分軟件HYPERMESH中進行幾何建模和網格劃分,為提高模擬結果的準確性,對仿真模型進行了簡化,鋼基體即選取80mm×80mm方形結構,鎢涂層厚度取100μm,劃分4層網格,放電熱源區域取與電極直徑相同的3mm,總體網格尺寸約為0.2mm,單元總量20萬,網格模型如圖2所示。

計算模型的位移邊界條件為:釋放邊界X方向的平動自由度,限制其轉動自由度,Y向邊界釋放全部自由度,如圖3所示。電火花沉積鎢涂層的殘余應力模擬仿真需要滿足的邊界條件為:(1)計算模型初始條件選取室溫25℃;(2)殘余應力模擬仿真模型分別模擬三種熱載荷工況,即:①單個熔池的殘余應力狀態分析,殘余應力分析模型中熔池為1個;②單排熔池群的殘余應力分析,殘余應力分析模型中熔池為1×10=10個,依次從左到右的順序進行沉積;③多排熔池群的殘余應力分析,殘余應力分析的模型中熔池為7×10=70個,依次從左到右和從上到下的順序進行沉積。

1.4材料屬性

由于熔池的形成過程是瞬態非線性加熱過程,金屬材料的物理化學性能參數如比熱、導熱系數等受溫度影響較大,電火花沉積鎢涂層過程中,溫度變化速度較快,為了精確模擬電弧放電過程的溫度場,需要知道涂層材料和基體材料的熱物理性能參數,及其與溫度之間的變化關系。本文電極材料為純鎢,鎢含量達到99%以上,基體材料為PCrNi3MoVA炮鋼,其成分如表1所示,涂層和基體材料的基本物理性能參數如表2所示。涂層與鋼基體之間為冶金結合,通過能譜分析表明涂層材料中含有大約30%左右的鋼基體成分,因此對材料屬性作了如下假設:(1)涂層材料主要成分為鎢,質量百分數為70%,鋼基體成分為30%;(2)涂層材料均勻且各向同性,不考慮微觀缺陷;(3)涂層材料的熱物理性能為溫度的函數,采用專業軟件(JMATPRO等)對這些函數進行了擬合,結果如圖4所示。

2結果與討論

2.1溫度場分析

圖5是電火花沉積功率900W(a,b)和1200W(c,d)條件下,圖3中模型1點處多個脈沖放電結束后單個熔池的溫度場分布。可以看出,電源輸出功率為1200W時,熔池核心溫度最高達到1744℃,不同功率條件下電火花沉積的鎢涂層,在基體材料上形成熔池的直徑都與采用的鎢合金電極直徑相近;相對于低功率900W電火花沉積的鎢涂層,高功率1200W沉積鎢涂層過程中,形成的單個熔池直徑和深度都有明顯的增大和加深。此外,隨沉積停留時間的延長,單個熔池的熱影響區直徑變大,深度變深。

圖5(a)和(b)為低功率900W條件下,電火花沉積鎢涂層過程中形成的單個熔池及其熱影響區溫度場分布,當沉積停留時間為0.72s時,單個熔池熱影響區直徑為3.06mm,熱影響區深度0.27mm;當沉積停留時間增加到1.10s后,單個熔池熱影響區直徑增加到3.52mm,熱影響區深度增加到0.36mm;當沉積停留時間達到1.53s后,單個熔池熱影響區直徑達到3.98mm,熱影響區深度達到0.45mm。圖5(c)和(d)為高功率1200W條件下,沉積鎢涂層過程中形成的單個熔池熱影響區溫度場分布,當沉積停留時間為0.72s時,單個熔池熱影響區直徑就達到了3.39mm,熱影響區深度0.34mm,隨沉積停留時間的延長,單個熔池熱影響區直徑和深度都有較大的增加趨勢,且形成的溫度梯度更明顯。

電火花沉積鎢涂層過程中,單個熔池的形態、尺寸需要與鎢電極保持協調,否則會導致結合力不足、厚度不均和涂層孔洞等缺陷,單個熔池的形態、尺寸主要與電火花沉積過程中的電源輸出功率、沉積停留時間等參數有關。如果熔池過小,表明電源輸出的功率不足或者沉積停留時間過短,會造成熔池不完整和熔融深度不足,進而導致熔池之間的重疊部位不統一,嚴重影響沉積的鎢涂層均勻性、結合力等性能;反之若熔池過大,表明電源輸出的功率太大或者沉積停留時間過長,呈熔融態的熔池材料會發生比較嚴重的“飛濺”現象,造成涂層厚度降低,涂層均勻性不好,甚至形成氣泡、孔洞等缺陷。因此,電源輸出功率和沉積停留時間是影響熔池形態和尺寸的主要因素,通過ANSYS模擬仿真軟件計算得到的熔池狀態,可以獲得熔池狀態隨工藝參數變化的趨勢,進而優化電流、電壓、沉積速率等工藝參數。

圖6是電源輸出頻率100Hz、沉積功率900W和1200W條件下在圖3模型1點處熔池溫度隨時間變化曲線。可以看出,在電火花沉積鎢涂層的開始階段,鎢電極與鋼基體表面形成的熔池溫度急劇升高到4000℃,但是會在0.004s時間內迅速回落到1500℃~1700℃,并趨于穩定。電源輸出頻率為100Hz時,一個脈沖周期為0.01s,如果鎢電極在鋼基體表面停留時間為0.72s,則該段時間內會有72個脈沖,每個脈沖都會形成一個4000℃的峰值并迅速回落的溫度曲線,最終得到如圖6所示的溫度曲線,熔池溫度場由多個脈沖周期形成的電弧放電疊加而成。此外,仿真結果表明當采用900W的電火花沉積功率時,電弧放電溫度明顯低于采用1200W沉積功率形成的電弧放電溫度。

圖7是沉積停留時間0.72s沉積功率900W和1200W條件下圖3模型1點處熔池溫度隨深度變化曲線。可以看出,涂層的表面溫度最高,隨著深度的增加,涂層及基體材料受到的熱影響急劇變小,溫度隨深度的增加而快速降低,同時可以看到,同一深度條件下,采用的沉積功率越高,基體材料的溫度越高,對涂層及基體材料在深度方向的影響也越大。

2.2殘余應力分析

2.2.1單個熔池殘余應力分析

圖8是沉積單點涂層形成的單個熔池在X方向的應力σx和Y方向的應力σy的變化云圖及其應力變化曲線,從圖8(a)和(b)可以看到,當沉積停留時間為0.72s時,可以得到與熔池形狀幾乎相同的應力分布狀態,并向熔池周圍擴散。此時,峰值應力主要集中在-309MPa到244MPa之間,拉應力和壓應力并存,熔池中心部位以壓應力為主,最大壓應力集中在熔池邊緣,熔池周圍的應力以拉應力為主。

圖8(a)是單個熔池在X方向的應力分布云圖,(c)是單點熔池以圓心為原點X軸上的主應力分布狀態,可以看到,X方向應力集中于熔池邊緣,以壓應力為主,遠離熔池中心的區域呈正向的拉應力,正負交替的變化速率較大,應力曲線以Y軸為對稱軸呈左右對稱狀態。圖8(b)是單個熔池Y方向的應力分布云圖,(d)是單點熔池以圓心為原點Y軸上的主應力分布狀態,可以看到,Y方向的應力曲線以X軸為對稱軸呈左右對稱狀態。

單點鎢涂層的電火花沉積過程中,僅僅在鋼基體表面形成單個熔池,不會受到周圍熔池的影響,殘余應力大小主要受到電火花沉積功率和沉積停留時間等參數的影響。圖9為沉積停留時間0.72s不同沉積功率下制備的鎢涂層等效殘余應力σMises計算結果。結果表明,隨沉積功率的增加,制備的鎢涂層等效殘余應力呈增加的趨勢,當沉積功率由900W增加到1200W后,鎢涂層表面的殘余應力從290MPa增加到了340MPa。同時可以看到,隨著深度的增加,殘余應力快速減小,當深度達到200μm以后,殘余應力快速減小。

2.2.2單排熔池殘余應力分析

采用從左到右的沉積順序沉積9個點,在鋼基體表面進行直線狀鎢涂層的電火花沉積,對其形成的單排熔池群殘余應力進行了仿真分析,得到了如圖10所示的應力變化云圖。對單排直線狀熔池在X方向應力σx和Y方向應力σy的變化云圖進行了分析,結果表明:鎢涂層既存在-200MPa的壓應力,也存在171MPa的拉應力,X方向的應力σx從左到右呈遞減的趨勢,即左面主要受拉應力,右面主要受壓應力。這是因為在X方向,當前熔池會受到前一個熔池的高溫和殘余應力的影響,由于兩個熔池間的沉積間隔時間較短,前一個熔池的高溫相當于對鋼基體表面進行了預熱處理,減少了鎢涂層與基體材料之間的溫度梯度。Y方向的應力σy以X軸為對稱軸呈對稱狀態,這與單個熔池的殘余應力狀態幾乎相同。

對X方向和Y方向的應力的主應力區進行分析,以當前熔池圓心為原點,沉積移動方向為X軸,建立坐標系,以位置坐標為X軸,主應力為Y軸,建立主應力區位置坐標曲線,如圖10(c)和(d)所示,可以看到,X方向的應力變化曲線呈左高右低的變化趨勢,形成了一個拉應力到壓應力的過渡區,Y方向的應力大小以X軸為對稱軸而對稱。

電火花沉積鎢涂層是一個局部不均勻加熱和冷卻的過程,受熔池及其周圍熱影響區的高溫影響,在鎢涂層內將產生非均勻殘余應力分布。試驗結果表明,基體材料預熱對電火花沉積的鎢涂層的殘余應力影響較大,圖11是基體材料預熱和不預熱沉積的鎢涂層的殘余應力大小對比,可以看到沉積鎢涂層前將基體材料進行300~400℃的預熱處理后,可以明顯減小鎢涂層的殘余應力。這主要是因為將基體材料預熱處理,既可以減少鎢涂層沉積過程中涂層與鋼基體之間的溫度梯度,降低基體材料對鎢涂層的約束度,同時也能減少鎢涂層冷卻過程中形成的收縮拉應力。

相關論文您還可以參考:等離子噴涂環境障涂層的預熱處理致密化方法研究

2.2.3多排熔池殘余應力分析

按照圖3模型的順序在鋼基體表面完成一個面的鎢涂層沉積,對其殘余應力進行了模擬與仿真。圖12(a)和(b)分別是電火花沉積鎢涂層的X方向和Y方向的應力分布狀態。可以看到,電火花沉積鎢涂層過程中,同時存在正向的拉應力和負向的壓應力,這與前面單個熔池和單排熔池的應力狀態相同;拉應力最大達到130MPa以上,新形成的熔池及其周圍主要受壓應力作用,局部壓應力峰值達到-225MPa,壓應力以新熔池為中心向熔池周圍輻射。每個新形成的熔池會受到周圍已經形成熔池的高溫和殘余應力影響,所以與單個熔池和單排熔池的應力狀態有較大的區別。對圖12(a)和(b)的新熔池及其周圍的主應力區進行了分析,建立了應力變化曲線,如圖12(c)和(d)所示,由于受到周圍已經形成的熔池影響,X方向受到的應力不再對稱,而是呈左高右低的狀態,壓應力峰值集中在距離原點2.4mm位置,達到-225MPa;從圖12(d)可以看到,Y方向受到的應力上下大小相差不大,表明已經形成的熔池對現有熔池在Y方向的應力狀態影響不大,而是對X方向應力大小影響較大。

對單個熔池經過0.72s沉積停留時間形成的多排熔池的第一主應力進行了模擬與仿真,結果如圖13所示,模擬過程中選取了沉積與冷卻時間為6718s,模擬得到的應力即為電火花沉積的鎢涂層殘余應力,結果表明:鎢涂層的殘余應力以拉應力為主,局部峰值殘余應力達到213Mpa以上。

電火花沉積大面積鎢涂層過程中,當前熔池會受到周圍已經形成熔池的影響,影響的大小與沉積速率有關,圖14是采用相同工藝參數,熔池間不同沉積間隔時間條件下,計算得到圖3模型36點處的等效殘余應力σMises狀態。可以看到,電火花沉積的鎢涂層表面等效殘余應力最大約為250MPa,隨著深度的增加而逐漸減小。此外,隨熔池間的沉積間隔時間的延長,鎢涂層的等效殘余應力σMises呈減小的趨勢,這可能是因為周圍熔池的拉應力會部分抵消正在沉積的熔池形成的壓應力,而沉積間隔時間越長,抵消的壓應力越多,得到的鎢涂層殘余應力越低。——論文作者:陳海濤1張晶2叢大龍1張敏1宋凱強1李忠盛1謝蘭川1

SCISSCIAHCI