�l(f��)���r(sh��)�g��2022-01-17���ٷ��늹��QՓ���g�[��1��

ժ Ҫ�� ժҪ��ᘌ�(du��)���F܇�v�����^(gu��)���г��F(xi��n)��݆����(r��n)���b�õ��ܔ��ц�(w��n)�}�����ò��Ϻ̈́�(d��ng)��(y��ng)��ԇ�(y��n)�c����Ԫ������Y(ji��)�ϵķ����_չ���љC(j��)���о��������һ�N���ͽY(ji��)��(g��u)�O(sh��)Ӌ(j��)���������ȣ�ͨ�^(gu��)��(du��)���ܔ�� /���^��ȫ������c�������IJ��ϽǶȴ_��ƣ�ڔ��ѵęC(j��)������;��Σ��Y(ji��)�τ�(d��ng)��(y��ng)��ԇ�(y��n)

����ժҪ��ᘌ�(du��)���F܇�v�����^(gu��)���г��F(xi��n)��݆����(r��n)���b�õ��ܔ��ц�(w��n)�}�����ò��Ϻ̈́�(d��ng)��(y��ng)��ԇ�(y��n)�c����Ԫ������Y(ji��)�ϵķ����_չ���љC(j��)���о��������һ�N���ͽY(ji��)��(g��u)�O(sh��)Ӌ(j��)���������ȣ�ͨ�^(gu��)��(du��)���ܔ�� /���^��ȫ������c�������IJ��ϽǶȴ_��ƣ�ڔ��ѵęC(j��)������;��Σ��Y(ji��)�τ�(d��ng)��(y��ng)��ԇ�(y��n)����Ӌ(j��)�p����Փ��Ӌ(j��)����ܔ���P(gu��n)�Iλ�õ�ƣ�ړp��ֵ���ľ�·ԇ�(y��n)�Ƕȴ_�����ܔ��ѵĽY(ji��)��(g��u)����;�ٴΣ��������ܵ�����Ԫģ�ͣ����� EN13749 ��(bi��o)��(zh��n)��(du��)���M(j��n)���o��ƣ�ڏ�(qi��ng)�ȷ��棬����Փ�Ƕ��Єe�Y(ji��)��(g��u)�O(sh��)Ӌ(j��)�ĺ����ԣ����c���Ϻ;�·ԇ�(y��n)�����Y(ji��)���M(j��n)�Ќ�(du��)�ȷ���;���������ܽY(ji��)��(g��u)�ĸ��M(j��n)���������M(j��n)�з���̈́�(d��ng)��(y��ng)���y(c��)ԇ�(y��n)�C���Y(ji��)�����������ܔ��ѳ���?y��n)�͑?y��ng)������ƣ�ڣ�ƣ��Դλ�ڼӏ�(qi��ng)��Ǻ��p��(n��i)�����Ҽӏ�(qi��ng)��Ǻ��p����Ӌ(j��)�p��ֵ�Ͳ��������ʾ����� 1����������C�_�����ܔ��ѵ���Ҫԭ��?y��n)�Y(ji��)��(g��u)�����팧(d��o)�¼ӏ�(qi��ng)��Ǻ��p�����^���l���Ľ�׃�d���Һ��p����δ�ۺ�ȱ��;ͨ�^(gu��)��׃���ܽY(ji��)��(g��u)�Ͳ��|(zh��)����(sh��)�F(xi��n)�����|(zh��)�����������_(d��)��݆����(r��n)���b���ھ��\(y��n)�еĘ�(bi��o)��(zh��n)Ҫ��

�����P(gu��n)�I�~�����F܇�v;ƣ�ڔ���;��Ӌ(j��)�p��;�������;��·ԇ�(y��n)

����0 ����

����݆����(r��n)���b��������F܇�v����Ҫ���������ڸ���݆���c܉��֮�g�Ľ��|��B(t��i)�������݆��(du��)���܉ʹ�É���������݆܉�������á�Ȼ�������ڵ��F܇�v�ڷ����\(y��n)�����g�ܸ߾S�r(sh��)׃��(ji��n)�C�d�ɺ��S�C(j��)�d�����ã���֮�h(hu��n)���ď�(f��)�s�ԺͲ��_���ԣ�ʹ݆����(r��n)���b�ØO�׳��F(xi��n)�Y(ji��)��(g��u)�Ѽy����ѵȬF(xi��n)����ʹ܇�v�����\(y��n)�д����^��İ�ȫ�[������(y��n)��Ӱ�܇�v�\(y��n)��Ʒ�|(zh��)�Ϳɿ��ԡ���ˣ����˜p��݆����(r��n)���b�����Ѽy�����ѵ����l(f��)��܇�v���ϣ��б�Ҫ��(du��)��a(ch��n)���C(j��)���M(j��n)��ȫ�����������ڞ�Y(ji��)��(g��u)���M(j��n)�Ϳɿ��������ṩ������

���������Ѽy����ѬF(xi��n)��������ֶκͷ�����̽����ʧЧ�C(j��)����ǰ��ͻ��A(ch��)��ᘌ�(du��)܉��܇�v�Y(ji��)��(g��u)��ƣ�����l(f��)�Ĺ��ϙC(j��)�������������O(sh��)Ӌ(j��)�ˆT���W(xu��)���_չ�����P(gu��n)�о������Ҹ���[1]ͨ�^(gu��)����Ԫ���棬�����D(zhu��n)��ܘ�(g��u)�ܵ��a(b��)��(qi��ng)Ч����ƣ���Ѽy�F(xi��n)�������(y��u)���a(b��)��(qi��ng)�ͺ��p̎���ĸ��M(j��n)����;�ΐ�(��i)�A��[2]�������ڹ̶�����ģ�B(t��i)�C�Ϸ��ĵ��F܇�v��?c��)���϶��w��(d��ng)���W(xu��)ģ�ͣ�ͨ�^(gu��)������(g��u)�ܵ����(d��ng)���ԣ����_��ֲ��Ѽy�a(ch��n)����ԭ��;�����[3]ᘌ�(du��)���F�D(zhu��n)��ܘ�(g��u)�ܵ��_�ц�(w��n)�}���IJ��όW(xu��)�Ƕ��M(j��n)�к��^��ò�����W(xu��)�ɷ֡������ƣ�����ܷ������_��ʧЧ����Ҫ����;���F����[4]��ꐼtʥ��[5]�ĺ��^�������^�M���ȷ��棬��(du��)���F�D(zhu��n)������P(gu��n)�I�����T䓼�����ԭ���M(j��n)���������������ˇ��(y��u)������;��Vȫ��[6]���ھ�·�y(c��)ԇ��(sh��)��(j��)���о�݆���w������ģ�B(t��i)��̽�����l(f��)�X݆��ƣ���Ѽy����Ҫ�C(j��)����������(n��i)���mȻһ���̶Ƚ�ʾ�˽Y(ji��)��(g��u)�Ѽy����Ѯa(ch��n)���IJ���ԭ���о������^(gu��)�چ�һ����(du��)��C(j��)�����о��������롣��ˣ����ڵ� [7]����o��(qi��ng)�ȷ����;�·���(d��ng)�y(c��)ԇ��Y(ji��)�ϵ���|֧���Ѽyԭ���������;�S����[8]���ƣ�ڏ�(qi��ng)�ȷ���̈́�(d��ng)��(y��ng)��ԇ�(y��n)��Y(ji��)�ϵĵ��F�D(zhu��n)�������������ԭ���������;��Vѩ��[9]�����ڷ������o��(qi��ng)�ȷ����̈́�(d��ng)��(y��ng)���y(c��)ԇ��Y(ji��)�ϵ��Ƅ�(d��ng)�M���Ѽy���Ϸ����������M���@Щ���������˽Y(ji��)��(g��u)�Ѽy����љC(j��)�������Ĝ�(zh��n)�_�ԣ��������ڷ����ǶȺ���ȷ����M(j��n)�и���ϵ�y(t��ng)���о���

������ˣ������Ե��F܇�v݆����(r��n)���b�õ��ܞ��о���(du��)�C���Է�����������^(gu��)���еĔ��ц�(w��n)�}�����o���˽Y(ji��)��(g��u)���M(j��n)�������IJ��όW(xu��)�ĽǶ��M(j��n)�е��ܔ�ڵĺ��^��ò���^��ڡ��M���Y(ji��)��(g��u)�ȽM�����ܷ���;�ľ�·ԇ�(y��n)�Ƕ��M(j��n)�е��ܺ��p�Ą�(d��ng)��(y��ng)���y(c��)ԇ;����Փ�Ƕ��M(j��n)�е��ܺ��p���o��(qi��ng)�Ⱥ�ƣ�ڏ�(qi��ng)�ȷ������;���N��������C�_�����ܔ��ѵ���Ҫ�����ڴ˻��A(ch��)�ϣ��������(y��ng)�ĽY(ji��)��(g��u)���M(j��n)�����������÷�������;�·ԇ�(y��n)��(du��)��������M(j��n)���(y��n)�C��ԓ�������a(b��)�˂��y(t��ng)���љC(j��)�������IJ������ԣ�����Ч�����Y(ji��)��(g��u)�İ�ȫ���ṩ��һ��������

����1 ݆����(r��n)���b�õ��ܔ��ѵĽM�����ܷ���

����1.1 �������

�����ڌ�(du��)���F܇�v�\(y��n)�� 33 �f(w��n)�����M(j��n)�����Йz�ޕr(sh��)���l(f��)�F(xi��n)����܇��݆����(r��n)���b�õ��ܴ����^���Ѽy���p�N������F(xi��n)���ѬF(xi��n)����̽�����ܔ��ѵ���Ҫ�C(j��)������ 3 ̖(h��o)܇���ѵ��ܞ錦(du��)��(du��)������ò�M(j��n)�Мy(c��)���c������

������(j��ng)�F(xi��n)��(ch��ng)�y(c��)�������ܔ�ڵĺ�ȼs�� 12.4mm����˨���b̎��ĺ�Ȟ� 10.7mm���M��D�� T0000110081 �а�ĺ�ȵ���С�ߴ�Ҫ�y(c��)���Y(ji��)����D 1 ��ʾ��

������(du��)������^��ò�M(j��n)�И�(bi��o)ӛ����D 2 ��ʾ���ɈD 2 ��֪�����Ѱl(f��)���ڼӏ�(qi��ng)��ӵĽǺ��p���ڵĽ���λ�ã��_�ѽ���������Ч��e����С̎����ڟo(w��)���@������׃�Σ���ڱ��汻݆����(r��n)���KĦ����(l��i)��̼�ۼ��՚��еĻ҉m���w���ʺڻ�ɫ���ڔ�ڼӏ�(qi��ng)���҂�(c��)��Ҋ(ji��n)һ̎���@��ƣ�ڻ����������ж���������ƣ������

�����ڵ�����ڸ���ȡ���pԇ���M(j��n)�И�(bi��o)ӛ����D 3 ��ʾ���ɈD 3 ��֪���ӏ�(qi��ng)��ɂ�(c��)���p�ۺ���Ȳ���(du��)�Q���ڔ�����(c��)���pλ�ðl(f��)�F(xi��n)����δ�ۺ�ȱ�ݡ�

���������M(j��n)һ����������ԭ�����Ò�����R��(du��)�D 3 �еĔ���M(j��n)���^�죬�ѼyԴλ�ü����^��ò��D 4 ��ʾ���ɈD 4 ��֪���ѼyԴλ�ڼӏ�(qi��ng)��������҃ɽǺ��pλ�ã��ɽǺ��p�к���δ�ۺ�ȱ��̎��Դ;���(c��)ƣ��Դλ�ñ�ĥ�p���҂�(c��)ƣ�ڔU(ku��)չ�^(q��)��Ҋ(ji��n)���@��ƣ�ڻ�����ƣ�ڻ�����(x��)�ܣ�ƣ�ڔU(ku��)չ�^(q��)ռ��� 90%���ϣ��f(shu��)���������ܸ��l��׃С�d������;��ƣ��Դ�U(ku��)չ�^(gu��)�������g���R�����ڃ�Դ���gλ���γ�һ�l���R�_(t��i)�A�����R���^�m(x��)�U(ku��)չֱ����ȫ���ѡ�

����ͨ�^(gu��)��(du��)��ں��p�ѼyԴ���^�M���^���֪���ڼӏ�(qi��ng)��ɂ�(c��)�ĽǺ��p���^λ���к�������Ƥ������ȱ�ݴ��ڣ�ԓλ�ÿ��ܞ麸���������ջ�λ�ã�����ƣ�ڔU(ku��)չ�^(q��)��(n��i)���F(xi��n)���l�����Ѽy����D 5 ��ʾ��

����1.2 �M������

������(du��)���ܔ���M(j��n)�н���M���������õ���M���Y(ji��)��(g��u)��D 6 ��ʾ���ɈD 6 ��֪�����ܔ��̎�ľ����Ȟ� 9 ��(j��)������M�����F���w������w���M��δҊ(ji��n)����������M�������c���ƽ�С�

�����C�������M�����ܷ�����֪�����ܔ��̎���p��(n��i)�����ں���δ�ۺ�ȱ�ݣ��Լ����������(du��)�Q��(w��n)�}����(d��ng)�\(y��n)���^(gu��)���У�����ȱ��λ�õ��d���_(d��)������ƣ�ژO�ޕr(sh��)��ƣ���Ѽy�a(ch��n)�����ҔU(ku��)չ�^(q��)ռ��ڵ� 90%���ϣ�����͵ĵ͑�(y��ng)��ƣ�ڡ���ƣ�ڔU(ku��)չ�^(q��)�п��������^�쵽ƣ���Ѽy�����g���^С������͵ĸ���ƣ�ڣ��������ƫ���b��һ��(c��)�γɵ�ƣ�ڽ��R�_(t��i)�A���f(shu��)�������c܉������ƽ�еķ���(f��)������(y��ng)����������܇��(g��u)�ܵȸ��N���(d��ng)ѭ�h(hu��n)�d�������£������U(ku��)չ����K�_�ѡ��ڵ��ܿv�������IJ�λ���ڎ���M���������췽���c����ƽ�У��f(shu��)��ԓ�M������ƣ���Ѽy�U(ku��)չ�������^���Ҋ(ji��n)���IJ��όW(xu��)�ĽǶȵõ�����δ�ۺ�ȱ���nj�(d��o)�µ���ƣ�ڔ��ѵ���Ҫԭ�����ܽ�ʾ��Y(ji��)��(g��u)�O(sh��)Ӌ(j��)ȱ�������ƣ�ڔ��ѡ���ˣ��б�Ҫ��(du��)�F(xi��n)�нY(ji��)��(g��u)�ھ�·�ϵ��\(y��n)�Р�B(t��i)�M(j��n)�з�����

����2 ݆����(r��n)���b�õ��ܾ�·ԇ�(y��n)����

���������(y��n)�C�F(xi��n)�нY(ji��)��(g��u)�O(sh��)Ӌ(j��)�Ŀ�ƣ�����ܣ�����(j��)���ܳ��F(xi��n)�Ѽy����ѹ��ϵą^(q��)���M(j��n)����܇�\(y��n)�Еr(sh��)�đ�(y��ng)����B(t��i)�y(c��)ԇ���Գ��F(xi��n)�Ѽy������܇�� 4 ܇ 3 �S�ăɂ�(g��)݆����(r��n)���b��֧�ܞ錦(du��)������ 12 ��(g��)�y(c��)�c(di��n)�����wλ�ü�������D 7 ��ʾ��

������܇��������·�\(y��n)�Еr(sh��)����ͨ�^(gu��)��(d��ng)��(y��ng)���y(c��)ԇϵ�y(t��ng)�O(ji��n)�y(c��)����(g��)�y(c��)�c(di��n)��(y��ng)׃�c�r(sh��)�g��׃���P(gu��n)ϵ���@������(y��ng)�ĕr(sh��)��D�����Мy(c��)�c(di��n) L03 ��D 8 ��ʾ���ɈD 8 ��֪��������(g��)�y(c��)ԇ�r(sh��)�g��(n��i)����(y��ng)׃�ʬF(xi��n)�������ʎ���f(shu��)����܇�\(y��n)���^(gu��)�̂��f�o���ܵ����(d��ng)ʹ�ӏ�(qi��ng)��p̎���F(xi��n)�^��(qi��ng)��������ѭ�h(hu��n)�d�ɡ�

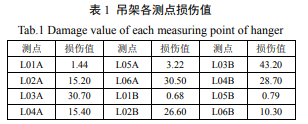

��������(j��)���F܇�v�\(y��n)�� 360 �f(w��n)����ķ��ۉ���Ҫ���δ��\(y��n)����̼���·�y(c��)ԇ�@�Ô�(sh��)��(j��)����ʽ (1)���M(j��n)�и���(g��)�y(c��)�c(di��n)�p��Ӌ(j��)�㣬���y(c��)�c(di��n)����Ӌ(j��)�p��ֵҊ(ji��n)�� 1��

�����ɱ� 1 ��֪���ڵ��ܼӏ�(qi��ng)��ӵĽǺ��p̎���õ� 12 ��(g��)�y(c��)�c(di��n)�У����� 10 ��(g��)�y(c��)�c(di��n)�p��ֵ���� 1�������� 8 ��(g��)�y(c��)�c(di��n)��(y��n)�س���(bi��o)���f(shu��)��ԓλ�õ�ƣ�����ܘO��Y(ji��)��(g��u)�O(sh��)Ӌ(j��)���M�㾀·�\(y��n)��Ҫ�ľ�·ԇ�(y��n)�Ƕ��C���˵��ܔ��ѵ���Ҫԭ�ǃH�Ǻ���δ�ۺ�ȱ�ݣ�ԓ���ĽY(ji��)��(g��u)�O(sh��)Ӌ(j��)��Ҳ����һ����ȱ�ݡ�����·�y(c��)ԇ�Ĝy(c��)�c(di��n)���ޣ�Ӱ������^�࣬�y(c��)ԇ�Y(ji��)���б�Ҫ�c��ՓӋ(j��)��Y(ji��)���M(j��n)�Ќ�(du��)�ȣ����(y��n)�C���(zh��n)�_�ԡ�

����3 ݆����(r��n)���b�õ��ܽY(ji��)��(g��u)���ܷ������

����3.1 ���ܽY(ji��)��(g��u)�o��(qi��ng)�ȷ���

�������˱��C���ܽ�ģ�ľ��ȣ��Y(ji��)��(g��u)���w���� Solid187 ��Ԫ���B����˨���� Beam188 ��Ԫ����(r��n)���b�õ����IJ��� Mass21 ��Ԫ�����Ä���Ԫ CERIG ģ�M����˨�g���B�ӣ�����Ԫģ����D 9 ��ʾ������(j��) EN1374: 2011 �� UIC615-4 ��(bi��o)��(zh��n)Ҏ(gu��)������(du��)����ʩ�ӳ����d�ɹ��r����Ҫ���� X��Y �� Z ����ĸ��N���ٶȣ��Լ� X��Y��Z�� XOY��YOZ��ZOX �����ȫ�s�����o��(qi��ng)�ȷ���Ӌ(j��)�㹤�rҊ(ji��n)�� 2������ 2 g 9810mm / s ��“+”����ٵ�������������“-”����ٵ�����

�����ɈD 10 ��֪�����r 3��4��5��6 �µ����(y��ng)����Ҫ�l(f��)����ĸ���ϣ��ґ�(y��ng)���^С����ȫϵ��(sh��)�^��;�����r 1��2��7��8 �����(y��ng)����Ҫ�l(f��)���ڼӏ�(qi��ng)��Ǻ��p̎���Ҕ�(sh��)ֵ�^�����ֵ�� 294MPa �� �� �� �� �� �� �� �� �� �� ��(qi��ng) �� ֵ 275MPa���f(shu��)�����o�B(t��i)�d�������µ����ڼӏ�(qi��ng)��Ǻ��p̎���o��(qi��ng)�Ȳ��M���O(sh��)Ӌ(j��)Ҫ��

����3.2 ���ܽY(ji��)��(g��u)ƣ�ڏ�(qi��ng)�ȷ���

�������ܵ�ƣ�ڏ�(qi��ng)�ȷ����Ǐ���Փ�Ƕ��u(p��ng)����ƣ�������Ƿ�M���(bi��o)��(zh��n)Ҫ�����Ҫ�������܉����ȫ��،�(du��)�Y(ji��)��(g��u)�M(j��n)���u(p��ng)����ͨ�^(gu��)��(du��)���p�^(q��)��IJ���������Ӌ(j��)����������Գ����@��ƣ�ڏ�(qi��ng)�ȱ�����λ����ˣ����ñ� 3 ���ṩ��ƣ�ڽM�Ϲ��r��(du��)�����M(j��n)�м��d���s���� X��Y��Z��XOY��YOZ�� ZOX �����ȫ�s����ͨ�^(gu��)��������(y��ng)����?q��)��F(xi��n)��(du��)����������ʵ�Ӌ(j��)�㡣

��������(j��) MKJ �D����(du��) 8 �M���r�M(j��n)�нM�ϣ�Ӌ(j��)����ܺ��p̎�IJ��������ʣ������Y(ji��)����D 12 ��ʾ���ɈD 12 ��֪���{(l��n)ɫ�ƈD����ܺ��p�^(q��)�����������С�� 1 ��λ�ã����ڼӏ�(qi��ng)��p픶˵IJ��������ʞ� 1.161�����M�����ƣ�ڏ�(qi��ng)�ȵĘ�(bi��o)��(zh��n)Ҫ�C������Ԫ�����Y(ji��)����֪�������ڼӏ�(qi��ng)��p̎���o��(qi��ng)�ȡ�ƣ�ڏ�(qi��ng)�Ⱦ����M���(bi��o)��(zh��n)Ҫ�����䳬��(bi��o)λ���c����λ��һ�£��f(shu��)�����O(sh��)Ӌ(j��)�r(sh��)ԓλ�ô���ƣ�ڔ����L(f��ng)�U(xi��n)��

�����C��������ͨ�^(gu��)�IJ��ϽM�����ܡ��Y(ji��)��(g��u)��·ԇ�(y��n)����Փ�����������(g��)���挦(du��)���F܇�v݆����(r��n)���b�õ��ܔ��ѵķ�����֪�����ܔ��ѵ���Ҫԭ��?y��n)�͑?y��ng)������ƣ�����l(f��)��ƣ�ڔ��ѣ��ɼӏ�(qi��ng)��Ǻ��p��δ�ۺ�ȱ�����𣬲�����܇��(g��u)�ܵȸ��N���(d��ng)ѭ�h(hu��n)�d�������²����U(ku��)չ����·ԇ�(y��n)������Ԫ����Y(ji��)��Ҳͬ�r(sh��)�C���ڵ��ܼӏ�(qi��ng)��Ǻ��p̎�������O(sh��)Ӌ(j��)�����팧(d��o)�µ�ƣ�����ܲ��M���(bi��o)��(zh��n)�;�·�\(y��n)��Ҫ��Ć�(w��n)�}���@�nj�(d��o)�µ��ܔ��ѵ���Ҫԭ�����N������Y(ji��)�ϣ���(sh��)�F(xi��n)�˵��ܔ��љC(j��)����ϵ�y(t��ng)������

����4 ݆����(r��n)���b�õ��ܽY(ji��)��(g��u)���M(j��n)���(y��n)�C

����ͨ�^(gu��)��(du��)ԭʼ�Y(ji��)��(g��u)������Ԫ����͌�(sh��)�H��·�y(c��)ԇ��֪��ԭʼ�Y(ji��)��(g��u)�����g׃խ��λ�c����������λ����һ�lˮƽ���ϣ����ڑ�(y��ng)�����ЬF(xi��n)��(d��o)���\(y��n)���^(gu��)���ИO�׳��F(xi��n)�Ѽy����ˣ���������g׃խ�ĽǶȷž��������L(zh��ng)�����Ӱ�߅���ĽY(ji��)��(g��u)���M(j��n)������ͬ�r(sh��)������ߺ����|(zh��)�������⺸��δ�ۺϬF(xi��n)������Q�� S355J2W�����ĺ�ĽY(ji��)��(g��u)��D 13 ��ʾ��

��������(j��)�� 3 ��(ji��)�o�����o/ƣ�ڏ�(qi��ng)�ȷ���������r����(du��)����݆����(r��n)���b�õ����M(j��n)�з��������8 ��(g��)���r�µ�Ӌ(j��)��Y(ji��)����(du��)��Ҋ(ji��n)�� 4�����͵��ܽY(ji��)��(g��u)���p̎�IJ����������ƈD��D 14 ��ʾ��

�����ɱ� 4 ��֪�����͵��ܽY(ji��)��(g��u)�ڹ��r 1��2�� 7��8 �����(y��ng)�����������ͣ��h(yu��n)С�ڽY(ji��)��(g��u)���ò��|(zh��) S355J2W ��������(qi��ng)�� 355MPa;�mȻ���r 3��4��5��6 �µ����(y��ng)���������������h(yu��n)С�ڲ��ϵ�������(qi��ng)�ȣ��f(shu��)�����͵��ܵ��o��(qi��ng)�ȝM���(bi��o)��(zh��n)Ҫ���ɈD 14 ��֪����ƣ���d�������£����͵��ܽY(ji��)��(g��u)�IJ�����������ʞ� 0.544��С�������S�IJ��������� 1���f(shu��)�����͵��ܵ�ƣ�ڏ�(qi��ng)��Ҳ�M���(bi��o)��(zh��n)Ҫ��ͨ�^(gu��)��(du��)���͵��ܽY(ji��)��(g��u)�ĺ��p�M(j��n)��̽����δ�l(f��)�F(xi��n)����ȱ�ݣ��f(shu��)�������|(zh��)���M��Ҫ��

��������(j��)��������Y(ji��)�����f�Y(ji��)��(g��u)���F(xi��n)���Ѽy�^(q��)���M(j��n)�����ͽY(ji��)��(g��u)�Ĝy(c��)�c(di��n)���á��xȡ������������?j��)ɂ?c��)���Y(ji��)��(g��u)���g׃խλ�ã������� 7 ��(g��)�y(c��)�c(di��n)����D 15 ��ʾ��ͨ�^(gu��)������·�\(y��n)�Мy(c��)ԇ���õ�����(g��)�y(c��)�c(di��n)�ĕr(sh��)��D��������ʽ(1)Ӌ(j��)����y(c��)�c(di��n)�ēp��ֵ�����в��֜y(c��)�c(di��n)�ĕr(sh��)��D��D 16 ��ʾ�����y(c��)�c(di��n)�ēp��ֵҊ(ji��n)�� 5��

�����ɈD 16 ��֪�����͵��ܜy(c��)�c(di��n)��(y��ng)׃?c��)���ͬ��·�\(y��n)�Еr(sh��)�g��(n��i)�IJ���(d��ng)��ֵ���@С���f�Y(ji��)��(g��u)���f(shu��)������ͬ��缤�_�l�������͵��ܵ����(d��ng)�^С����(d��o)�¼ӏ�(qi��ng)��帽���đ�(y��ng)׃Ƭ׃���^С���ɱ� 5 ��֪�����y(c��)�c(di��n)�ēp��ֵ���h(yu��n)С�� 1���f(shu��)�����͵��ܵ�ƣ�����ܝM�㾀·�\(y��n)�е�Ҫ�����c����Ԫ�����Y(ji��)��һ�£��(y��n)�C����Փ���������_�ԡ�

����5 �Y(ji��)Փ

����(1) ᘌ�(du��)���F܇�v݆����(r��n)���b�õ��ܔ��ц�(w��n)�}���IJ��ϡ�ԇ�(y��n)����Փ�Ƕ�����M�����ܷ�������·�y(c��)ԇ������Ԫ������Y(ji��)�ϵęC(j��)���������������a(b��)�˂��y(t��ng)�C(j��)���о�������һ��������ȫ��IJ��㡣

����(2) ���ܔ�ڵĽM�����ܷ������������ܼӏ�(qi��ng)��Ǻ��p��(n��i)������δ�ۺ�ȱ�ݣ����������N���(d��ng)ѭ�h(hu��n)�d�������²����U(ku��)չ����K�a(ch��n)���͑�(y��ng)������ƣ�ڔ��ѡ����⣬����ԭ���σ�(n��i)������M����ƣ�������^����Ѽy�U(ku��)չ���g�д��M(j��n)���á�

����(3) ��·ԇ�(y��n)����������ƣ�ڔ�����Ҫ�����\(y��n)���^(gu��)�����ܵ��^��(qi��ng)�Ľ�׃�d�����ã��c���Ϸ����еĵ͑�(y��ng)������ƣ�����Ǻ�;�� 12 ��(g��)�y(c��)�c(di��n)�У�10 ��(g��)�y(c��)�c(di��n)�ēp��ֵ����(bi��o)�����ֵ�� 43.2���������ܽY(ji��)��(g��u)���O(sh��)Ӌ(j��)���ڇ�(y��n)��ȱ�ݣ����M�㾀·�\(y��n)��Ҫ��

����(4) ����Ԫ���������������o��(qi��ng)�ȵ����ֵ�� 294.0MPa�����M���(bi��o)��(zh��n)Ҫ��(y��ng)�������c(di��n)�ڼӏ�(qi��ng)��Ǻ��p̎;ƣ�ڏ�(qi��ng)�ȽY(ji��)���@ʾ�ĺ��p������������ʞ� 1.161������(bi��o)���p��ӏ�(qi��ng)��Ǻ��p���ɷN�����Y(ji��)�����c���ܔ��λ���Ǻϡ�

����(5) ���M(j��n)�ӏ�(qi��ng)��Y(ji��)��(g��u)�����ϼ������|(zh��)��������Ԫ�����;�·ԇ�(y��n)�Y(ji��)�����M���(bi��o)��(zh��n)Ҫ���Ҿ����^��İ�ȫ���������@���������ܵķ��ۉ�����——Փ�����ߣ����� 1 ���i�i 2,3 ���ı� 1 ��־�� 1

���������īI(xi��n)��

����[1] ���Ҹ�, �T�A. ���F�D(zhu��n)��ܘ�(g��u)��ƣ���_�ѷ����c���췽��[J]. ���п�܉��ͨ, 2010, 23(6): 90-93. GENG Xingfu, YUAN Hua. Analysis of fatigue cracking of metro bogie frame and modification plan[J]. Urban Rapid Rail Transit, 2010, 23(6): 90-93.

����[2] �ΐ�(��i)�A, �S��, ����. ���ڄ�?c��)���ϵ�܉��܇�v�D(zhu��n)��ܘ�(g��u)��ƣ�ڷ���[J]. ���(d��ng).�y(c��)ԇ�c�\��, 2017, 37(2): 392- 397. LIAO Aihua, HUANG Xu, FANG Yu. Fatigue analysis for bogie frame based on rigid-flexible coupling simulation[J]. Journal of Vibration, Measurement & Diagnosis, 2017, 37(2): 392-397.

����[3] ���. ���F��܇�D(zhu��n)��ܘ�(g��u)���_�ѵ�ʧЧ����[J]. �C(j��)е���̲���, 2013, 37(3): 103-106. SHEN Hao. Failure analysis on fracture of subway train bogie frame[J]. Materials for Mechanical Engineer, 2013, 37(3): 103-106.

����[4] ���F��. ���F늙C(j��)�Ғ���ƣ���_�ѷ��������M(j��n)��ʩ[J]. �T��, 2019, 68(12): 1411-1416. XU Guibao. Analysis and preventive measures of fatigue cracking of suspension beam for metro motor[J]. Foundry, 2019, 68(12): 1411-1416.

����[5] ꐼtʥ, ���F��, ��ƽƽ. ���F�D(zhu��n)����P(gu��n)�I�T䓼�ʧЧ�������|(zh��)�����M(j��n)[J]. �T��, 2017, 66(12): 1329-1332. CHEN Hongsheng, XU Guibao, LI Pingping. Failure analysis and quality optimization on the critical steel casting of metro bogie[J]. Foundry, 2017, 66(12): 1329- 1332.

����[6] ��Vȫ, ��־��, �����o, ��. ���ل�(d��ng)܇�M�X݆��ƣ���Ѽy�C(j��)�������о�[J]. �C(j��)е���̌W(xu��)��(b��o), 2017, 53(2): 99- 105. LI Guangquan, LIU Zhiming, WANG Wenjing, et al. Fatigue crack mechanism study on high-speed EMU gearbox[J]. Journal of Mechanical Engineering, 2017, 53(2): 99-105.

����[7] ����, ���(gu��)��, ���, ��. ij���F�D(zhu��n)����S����|֧���Ѽyԭ���������(y��u)���O(sh��)Ӌ(j��)[J]. �F��܇�v, 2020, 58(10): 13-15. LIN Qin, LI Guodong, ZHANG Yuzheng, et al. Analysis of causes of cracks of axle end cable supports on bogies for a certain type metro and optimization design[J]. Rolling Stock, 2020, 58(10): 13-15.

����[8] �S��, ���i�i, ���|��. ���F�D(zhu��n)����������ĽY(ji��)��(g��u)���M(j��n)��ƣ�������u(p��ng)��[J]. �C(j��)е��(qi��ng)��, 2021, 43(1): 217-224. XU Zhe, ZHI Pengpeng, LIU Dongliang. Structural improvement and fatigue performance evaluation of the bogie cowcatcher for metro[J]. Journal of Mechanical Strength, 2021, 43(1): 217-224.

����[9] �R��, ��Vѩ, �����, ��. ���ل�(d��ng)܇�M�Ƅ�(d��ng)�M���Ѽy���Ϸ��������M(j��n)��ʩ[J]. �F���W(xu��)��(b��o), 2020, 42(6): 44-49. CHEN Liang, YANG Guangxue, LI Qiuze, et al. Crack failure analysis and improvement measures for brake beam of high-speed EMU[J]. Journal of the China Railway Society, 2020, 42(6): 44-49.

����[10] �S˼��, ������, �����|. ���ل�(d��ng)܇�M��늹��Y(ji��)��(g��u)�S�C(j��)���(d��ng)ƣ�ڷ���[J]. ���B��ͨ��W(xu��)�W(xu��)��(b��o), 2019, 40(2): 20- 23. HUANG Sijun, LIU Qinglin, WANG Yuedong. Random vibration fatigue analysis of high-speed pantograph structure[J]. Journal of Dalian Jiaotong University, 2019, 40(2): 20-23.