發布時間:2018-07-21所屬分類:科技論文瀏覽:1次

摘 要: 針對高能耗企業電動機監測管理缺失的問題,本文結合電動機監測配置所需,通過增加相應傳感器和狀態監測裝置實現電動機狀態信號的數據采集與越限報警;借助能源管理系統數據采集網完成電動機狀態數據的傳輸;利用能源管理系統監控平臺實現電動機的數據存儲與監

針對高能耗企業電動機監測管理缺失的問題,本文結合電動機監測配置所需,通過增加相應傳感器和狀態監測裝置實現電動機狀態信號的數據采集與越限報警;借助能源管理系統數據采集網完成電動機狀態數據的傳輸;利用能源管理系統監控平臺實現電動機的數據存儲與監測管理。

關鍵詞:電動機,監測管理,能源管理系統

電動機是生產中應用最主要的原動力和驅動裝置,大中型電動機更是生產企業的主要驅動力,它的運行狀況直接影響到工業生產是否正常進行。一旦發生嚴重故障,不僅電動機自身將損壞,而且將導致工業生產中斷,大型電動機價格昂貴,并且生產過程中斷導致的損失往往比電動機本身的損失更為龐大。據統計因電動機故障在冶金行業的停產平均損失約為70萬人民幣/h。電動機監測不僅可以避免重大事故的發生,還可以幫助查找故障原因及故障維修,成為企業減少甚至避免不必要損失的重要舉措。

鋼鐵企業能源管理系統組成企業能源互聯網,對企業各種能源介質(水、電、氣/汽)的源、網、荷、儲等諸環節的計量與控制進行扁平化管理。作為高能耗設備的大中型電動機自然成為能源管理系統重點關注的負荷對象。電動機狀態監測系統由傳感器、電動機監測裝置、后臺分析軟件構成,本文結合某鋼鐵集團大中型電動機現狀,提出一種基于能源管理系統的電動機監測管理方法,完成電動機狀態信號的采集,實現電動機管理與監測。

1電動機監測

1.1電動機傳感器信號采集

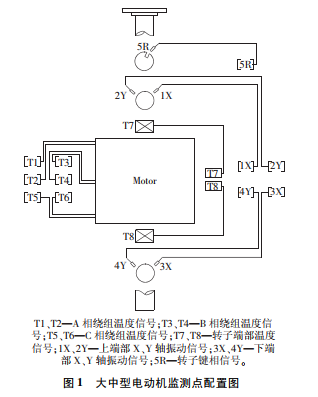

據統計,電動機故障53%源于機械原因(軸承故障占41%,對中問題占12%),47%源于電氣原因(轉子占10%,定子繞組占37%)。故一臺典型電動機監測配置包括8路溫度傳感器信號、4路振動信號傳感器信號、1路鍵相信號傳感器信號。其中8路溫度信號分別監測電動機A、B、C三相繞組及轉子溫度,每項選擇兩個位置測量點;4路振動信號為轉子上線端X、Y軸振動測量點;1路鍵相信號為轉子鍵相測量點。各測量點安裝位置見圖1。

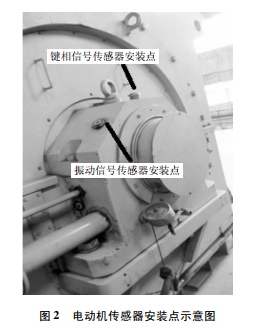

經現場調研得知,該鋼鐵集團所有大中型電動機沒有在線狀態監測;多數電動機的溫度和電氣量信號較為完善;多數電動機沒有安裝振動信號傳感器,部分電動機預留了振動傳感器的安裝孔(見圖2);少數風機安裝了振動信號傳感器。根據電動機監測所需,對預留振動信號安裝孔的大中型電動機進行改造:通過加裝相應的振動和鍵相信號傳感器,利舊原有溫度傳感器,完成來自振動、轉速和溫度傳感器的軸振、速度和繞組/軸承溫度等信號的采集,為電動機監測奠定基礎。

1.2電動機狀態監測信號處理

電動機狀態監測裝置通過4~20mA(或0~10V)模擬量輸入和熱電阻輸入卡件可以全面、實時測量電動機的狀態信號,包含振動(軸振瓦振)、溫度(繞組溫度、油溫)、轉速等物理量。通過簡單運算,判別這些物理量是否運行在正常的范圍內,如果越限則給予相應報警,報警包含位移越限報警、超速報警、超溫報警等。在判斷報警前需對相應信號進行重采樣處理。

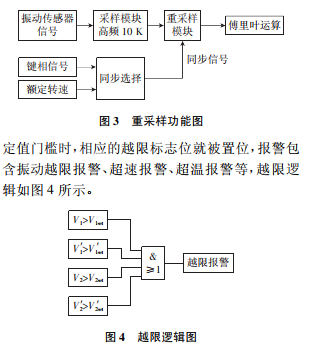

(1)重采樣處理

電動機的振動信號包含振動、位移、速度、加速度等傳感器信號,這些信號屬于高頻信號,為了后續數據的傅里葉運算,狀態監測裝置對這些數據進行重采樣處理,保證電動機轉子在一個旋轉周期內采樣值的數量為一個固定值,通過同步選擇模塊選取電動機的同步信號———電動機的轉速鍵相信號或額定轉速,然后經重采樣模塊數據處理,得到重采樣數據,這些采樣數據可以保障電動機高速運行振動信號的特征量不丟失。重采樣數據輸入到傅里葉運算模塊,得到振動信號一系列特征量,重采樣功能邏輯如圖3所示。

(2)越限報警

經傅里葉運算得到振動信號的一系列特征量,包括基波幅值、1/2次諧波幅值、二次諧波幅值、峰谷值、平均值等,當這些特征量幅值超過設圖4中的振動信號四個邏輯分別為振動信號1的基波、二次諧波幅值越限報警(V1、V1set、V'1、V'1set分別為振動信號1基波幅值及其動作門檻值、二次諧波幅值及其動作門檻值),振動信號2的基波、二次諧波幅值越限報警(V2、V2set、V'2、V'2set分別為振動信號2基波幅值及其動作門檻值、二次諧波幅值及其動作門檻值)。其他的超速、溫度信號越限報警與振動信號越限報警類同。

上述越限標志可以單獨置出口報警,也可以與其他通道越限標志位進行邏輯組合后置出口報警,邏輯組合在電動機狀態監測裝置中可按照用戶的需求配置,并且邏輯組合的選擇(與、或)可以由控制字靈活選擇。

2數據采集網絡架構

該鋼鐵集團已經建立的能源管理系統數據采集網劃分為四個層次,自上而下包含核心層、匯聚層、接入層和計量控制層標[1]。其中核心層包含前置服務器和核心交換機,前置服務器用于協議轉換,通過部署各類通信協議規約轉換進程,解析來自接入層的各類數采網關、工業網關、電量采集終端等設備上傳的數據,并將數據推送到能源管理系統的數據庫中;核心交換機是核心層與匯聚層的橋梁,用于連接前置服務器與匯聚層的骨干環網交換機。

匯聚層網絡設備主要包含骨干環網交換機,骨干環網交換機之間通過單模光纜首尾相連,形成骨干環網。骨干環網交換機下接接入層臨近區域的接入交換機及相關設備。

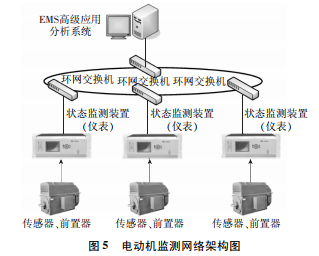

如圖5所示,電動機監測數據采集網融入能源管理系統數據采集網,電動機監測裝置布置在大中型電動機的附近,一臺電動機監測裝置可實現大中型電動機(最多3臺)運行狀態信號的數據采集,電動機監測裝置直接接入臨近匯聚層環網交換機,利用能源管理系統匯聚層、核心層數據采集網,與前置服務器完成數據交互,經通信協議解析,將采集及其處理后的振動、速度、加速度、溫度等數據及其越限報警信號上送至能源管理系統平臺,存儲到平臺的實時時序數據庫與歷史關系數據庫中,供電動機監測其他應用共享使用。

3電動機監測管理

電動機監測管理實現電動機生命周期的全程管理,利用能源管理平臺提供的歷史關系數據庫和實時時序數據庫的相關數據,實現從設備檔案建立(如圖6所示電動機設備管理)伊始的電動機靜態數據管理,到實時收集生產過程中電動機及其相關的運行數據、捕捉和識別電動機及其相關的運行故障信息、自動生成運行/停機記錄、對電動機故障停機率/有效作業率/可利用率等指標進行分析的電動機動態運行數據管理,為設備改造前可行性分析報告提供所需的各類靜、動態數據支持,進而提升電動機設備的運行績效,降低電動機設備的維護成本。

(1)電動機運行狀況監測。

通過讀取與匯總平臺實時時序數據庫中有關電動機及相關生產線的實時數據,實時監測電動機運行狀況,在電動機運行臺賬中自動記錄相關告警信息,保證調度管理人員對電動機運行狀態的扁平化管理,及時處理相關報警,根據電動機運行狀態進行統計分析,為生產調度、電動機檢修計劃編制提供依據。對于需要復雜運算的在線診斷功能(如對振動信號的頻譜分析、軸心軌跡分析等)則放到平臺應用服務器上實現,相關應用程序布置在應用服務器上,取自實時時序數據庫的相關振動信號數據,經過在線診斷,將相關診斷結果(故障信息)返回到實時時序數據庫中,并利用平臺存儲機制存儲。

(2)電動機完好率。

在運行狀況監測的基礎上,建立電動機故障管理記錄,管理電動機的維修與使用情況。電動機檢修時,通過查詢檢修與維修記錄,得出電動機是否處于完好可用狀態,從而得到電動機的完好率數據,指導后續的檢修、點檢等計劃的指定。同時當完好率低于預期值時,提示用戶進行更新電動機等操作。

(3)電動機作業率。

在運行狀況監測的基礎上,結合與電動機相關生產線的運行狀況,建立電動機停機管理記錄,通過對電動機運行臺賬的匯總統計分析,得出一定時間段內生產線上電動機的作業時長,得到電動機的作業率。當電動機作業率過低時提示用戶查找原因,核實是否因電動機故障而導致作業率降低。確認后,通過維修或更換電動機提高設備的作業率,提升生產效益。

4結束語

利用數據采集網和大數據信息共享與統計分析監控平臺,實現了電動機狀態信號的采集、傳輸、存儲與應用,將電動機監測管理融入到能源管理系統中,在實現企業高能耗設備扁平化監測與管理的同時,也將促進電動機監測技術發展,為后續電動機在線故障診斷工作的進一步完善奠定基礎。

參考文獻:

[1]王建勇,潘仁秋,沙海源,等.企業能源管理系統數據采集網設計研究[J].冶金自動化,2016,40(增刊2):83.

SCISSCIAHCI