發(fā)布時間:2022-05-14所屬分類:建筑師職稱論文瀏覽:1次

摘 要: 摘要:研究了丁苯類(PSB150)、苯丙類(FX7000)及 EVA 類(5010N)3 種不同類型可再分散乳膠粉及其摻量、3 種不同黏度羥甲基丙基纖維素醚及其摻量對濕鋪防水卷材專用水泥基粘結劑抗壓強度、抗折強度、壓折比、拉伸粘結強度及其與防水卷材剝離強度的影響。結果表明,隨著膠

摘要:研究了丁苯類(PSB150)、苯丙類(FX7000)及 EVA 類(5010N)3 種不同類型可再分散乳膠粉及其摻量、3 種不同黏度羥甲基丙基纖維素醚及其摻量對濕鋪防水卷材專用水泥基粘結劑抗壓強度、抗折強度、壓折比、拉伸粘結強度及其與防水卷材剝離強度的影響。結果表明,隨著膠粉摻量的增加,抗壓強度和壓折比逐漸減小,抗折強度、拉伸粘結強度及其與防水卷材剝離強度逐漸提高,膠粉摻量≥6%時,變化趨于平緩;3 種膠粉中的丁苯類(PSB150)的綜合性能最佳。隨著纖維素醚摻量的增加,濕鋪防水卷材專用水泥基粘結劑的抗壓強度、抗折強度、壓折比及其與防水卷材剝離強度逐漸降低,保水率及拉伸粘結強度逐漸提高,稠度先增大后減小,纖維素醚摻量≥0.2%時,稠度變化趨于平緩;3 種纖維素醚中,以黏度為 10 000 mPa·s 的纖維素醚綜合性能最佳。

關鍵詞:濕鋪防水卷材;粘結劑;可再分散乳膠粉;羥甲基丙基纖維素醚

0 前 言

濕鋪防水卷材可在潮濕基面施工,施工時不需要進行熱熔,受基層和施工環(huán)境的影響較小,并且濕鋪防水卷材減少了施工步驟,縮短了施工周期[1]。在濕鋪防水卷材施工時通常會采用普通水泥加水攪拌成水泥凈漿作為粘結劑,當基層產生形變時,容易開裂或與基層粘結不牢,形成竄水通道,影響防水效果。另外,水泥凈漿當使用在剪力墻等吸水率較大的基層時,失水過快會導致水泥水化不足,常會造成防水卷材與基層脫離,影響防水效果。為提升水泥基材料的柔性及其與水泥基層的粘結力,可摻入可分散乳膠粉類的聚合物進行改性。同時會添加一定量的纖維素醚來提升保水性,提高材料的施工性。本文通過測試水泥基粘結劑抗壓強度、抗折強度、壓折比、拉伸粘結強度及其與防水卷材的剝離強度,研究了 3 種不同類型的可再分散乳膠粉及摻量、3 種不同黏度的纖維素醚及摻量對水泥基粘結劑性能的影響,為濕鋪防水卷材專用水泥基粘結劑的研究提供參考。

1 試 驗

1.1 試驗材料

水泥:P·O42.5,河北遠大環(huán)保科技有限公司;濕鋪自粘卷材:1.5 mm 厚,SAM-921 ES 型,北京東方雨虹防水股份有限公司;羥甲基丙基纖維素醚:黏度分別為 10 000、40 000、100 000 mPa·s,山東赫達股份有限公司;可再分散乳膠粉:來源及主要技術性能見表 1。

1.2 試驗儀器

LBY-V1 型拉拔試驗機:北京天譽科技有限公司;YAW300C 水泥抗折抗壓一體機:濟南永邦試驗儀器有限公司;萬能試驗機(精度 1 級):美斯特工業(yè)系統(tǒng)(中國)有限公司。

1.3 試驗方案

(1)固定水泥用量為 100 g,拌合水為 40 g,分別采用 EVA 類 5010N、苯丙類 FX7000 和丁苯類 PSB150 膠粉,摻量分別為水泥質量的 0、2%、4%、6%、8%、10%,制備水泥基粘結劑,并測試材料的性能,考察不同類型可再分散乳膠粉及摻量對水泥基粘結劑性能的影響。

(2)固定水泥用量為 100 g,拌合水為 40 g,膠粉摻量 6 g,不同黏度的羥甲基丙基纖維素醚摻量分別占水泥質量的 0、 0.1%、0.2%、0.3%、0.4%,制備水泥基粘結劑,測試材料的性能,考察纖維素醚黏度及摻量對水泥基粘結劑性能的影響。

1.4 試驗方法

根據(jù) GB/T 29756—2013《干混砂漿物理性能試驗方法》成型及測試水泥基粘結劑的抗壓、抗折強度,計算壓折比。按照 JGJ/T 70—2009《建筑砂漿基本性能試驗方法》成型并測試與水泥試塊拉伸粘結強度、保水率及稠度。依據(jù) GB/T 35467— 2017《濕鋪防水卷材》成型及測試濕鋪防水卷材施工后與基層的剝離強度。

2 結果與討論

2.1 膠粉類型及摻量對水泥基粘結劑力學性能的影響

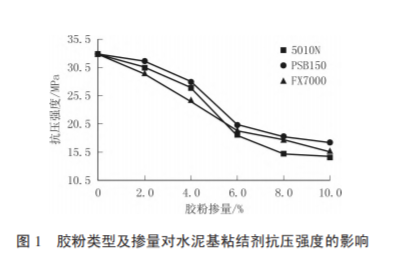

2.1.1 對抗壓、抗折強度和壓折比的影響(見圖 1~圖 3)

由圖 1 可以看出,水泥基粘結劑的抗壓強度均隨著膠粉摻量的增加而降低,且丁苯類膠粉 PSB150 對水泥基粘結劑抗壓強度的降低程度要稍小于 5010N 和 FX7000。因為可再分散乳膠粉含有一定量的表面活性劑,在攪拌過程中會引入大量的微小氣泡,當膠凝材料水化固化后,內部就會存在大量的氣孔,造成抗壓強度降低。另一方面,EVA 類和苯丙類膠粉中的不飽和酸酯單體在堿性環(huán)境下發(fā)生水解反應,釋放出 RCH2COO- ,在溶液中與 Ca2+反應生產有機鈣鹽,降低了 C-SH 中的 Ca/Si 比,減少了體系中的 Ca(OH)2 的含量,降低了材料的強度[2]。

由圖 2、圖 3 可以看出,隨膠粉摻量的增加,水泥基粘結劑的抗折強度逐漸提高,壓折比逐漸減小,可再分散乳膠粉摻量≥6%時,抗折強度提高幅度減小,且壓折比減小的趨勢也變緩。這是由于在水泥水化過程中,隨著體系中的水分不斷減 少,聚合物顆粒不斷被擠壓,凝結成連續(xù)網(wǎng)狀體,最后在水泥水化物表面及水泥漿體固化后產生的毛細孔中形成連續(xù)的薄膜,填充了水化產物中的孔隙,增大了體系的柔性[3]。

2.1.2 對拉伸粘結強度的影響(見圖 4)

由圖 4 可以看出,隨著膠粉摻量的增加,水泥基粘結劑的粘結強度先提高后趨于平緩。當在水泥基層批刮后,聚合物微粒會隨著漿體中的水分遷移至與水泥基層接觸的界面上,由于聚合物顆粒粒徑小于水泥空隙孔徑,聚合物顆粒可以隨著水分遷移至水泥基層的孔隙中,在孔隙及毛細管內成膜,并牢牢地吸附在基體表面,提高了與水泥基層的粘結強度。

3 種可再分散乳膠粉中的最低成膜溫度從高到低依次為 5010N>FX7000>PSB150,因此,聚合物粒子在初期成膜時 PSB150 的成膜性優(yōu)于 FX7000 和 5010N。摻丁苯類 PSB150 乳膠粉的水泥漿體柔韌性更佳,宏觀上表現(xiàn)為抗折強度整體高于摻 5010N 和 FX7000 的,與基層的粘結強度從高到低依次為 PSB150>FX7000>5010N。

2.1.3 對防水卷材與水泥基粘結劑剝離強度的影響(見圖 5)

由圖 5 可見,隨著膠粉摻量的增加,水泥基粘結劑與防水卷材的剝離強度先增加后趨于平緩,且摻 PSB150 膠粉的剝離強度最高。原因是摻乳膠粉的水泥漿體引入了大量微小氣泡,起到“滾珠”作用,觸變性增加,流動性比水泥凈漿高。在施工中經(jīng)過輥壓,摻入膠粉的漿體更易填充基層和防水卷材中的凹凸不平處,使卷材與水泥漿體、水泥漿體與基層之間形成微觀上的“完全潤濕”。當水泥漿體水化完成固化后,卷材與水泥粘結層、水泥粘結層與基層形成了微觀上的“滿粘”,形成物理榫卯結構,宏觀上粘結牢固,力學性能上表現(xiàn)為粘結剝離強度提高[4]。

另外,SAM-921 ES 型自粘防水卷材的粘結層主要是改性瀝青,含有飽和碳碳、碳氫、芳環(huán)、環(huán)烷烴等官能團結構。 PSB150 和 FX7000 中存在苯乙烯和不飽和官能團共軛體系,電子云分布在整個共軛體系中,可以與瀝青質中的芳環(huán)及 SBS 類聚合物的電子云之間形成色散力,宏觀上表現(xiàn)為摻 PSB150 和 FX7000 的水泥基粘結劑與防水卷材的剝離強度要高于摻 5010N 膠粉的。此外,PSB150 的 Tg 值比 FX7000 低,Tg 值越低,膠膜柔性越強,相應地摻 PSB150 的水泥粘結劑與防水卷材剝離強度比摻 FX7000 的要高。

2.2 纖維素醚黏度及摻量對水泥基粘結劑性能的影響

2.2.1 對保水率和稠度的影響(見圖 6、圖 7)

由圖 6 可見,隨著纖維素醚摻量的增加,水泥基粘結劑的保水率不斷增大;相同摻量時,纖維素醚的黏度越大,對游離水的束縛能力越大,保水率越大。

相關知識推薦:發(fā)表核心論文一般復審需要多長時間

由圖 7 可見,隨著 10000、40000 mPa·s 纖維素醚摻量的增加,水泥基粘結劑的稠度先增大后減小。主要是因為纖維素醚的加入可以引入微小氣泡,起到“滾珠”作用,起到了觸變潤滑的作用,因而稠度變大;隨著纖維素醚摻量進一步增加,體系黏度增大,稠度變小。高黏度纖維素醚對于體系的黏度增加要強于低黏類,對于體系束縛力更強,使得體系的流動性降低,稠度逐漸減小。

2.2.2 對抗壓、抗折強度和壓折比的影響(見圖 8~圖 10)

由圖 8~圖 10 可見:(1)隨著纖維素醚摻量的增加,水泥基粘結劑的抗壓強度逐漸降低,黏度 100 000 mPa·s 的纖維素醚對水泥基粘結劑抗壓強度的影響更為明顯。主要原因是纖維素醚可以引入微小氣泡,并且在氣泡的液膜形成定向吸附,提高了氣泡液膜的強度,起到穩(wěn)泡的作用,使得固化后的體系孔隙率增大,抗壓強度降低。(2)隨著纖維素醚摻量的增加,水泥基粘結劑的抗折強度降低。主要是因為纖維素醚大分子在水泥水化物和空隙中沉積,影響了水化發(fā)展,但是這些柔性聚合物不能聚集凝結成為連續(xù)膜,不具有韌性,因此對抗折強度起到降低作用。

2.2.3 對拉伸粘結強度的影響(見圖 11)

由圖 11 可見,隨著纖維素醚黏度及摻量的增加,拉伸粘結強度呈先提高后降低的趨勢。主要原因是纖維素醚的加入可以束縛體系中的游離水,可以保證水化進程所需的水分,保證了水泥水化強度。但是,摻量過大時,體系稠度過大,和基層界面接觸面積變小,潤濕性變差,與基層的拉伸粘結強度降低。 2.2.4 對防水卷材與水泥粘結劑剝離強度的影響(見圖 12)

由圖 12 可見,隨著纖維素醚黏度及摻量的增加,剝離強度呈逐漸降低趨勢。主要原因在于,防水卷材表面為瀝青材質,隨著纖維素醚黏度及摻量的增加,體系黏度增加,保水性增強,與防水卷材接觸界面的水分存在時間較長,降低了與防水卷材的粘結強度。此外,體系稠度增加時,體系的潤滑性及觸變性不斷降低,造成漿體對防水卷材膠層的潤濕性變差,與卷材層的接觸面積變小,粘結強度降低。

3 結 論

(1)隨著膠粉摻量的增加,水泥基粘結劑的抗壓強度和壓折比逐漸降低,抗折強度、拉伸粘結強度及其與防水卷材的剝離強度逐漸提高,摻量為≥6%時,變化均趨于平緩;3 種膠粉中,以丁苯類 PSB150 的綜合性能最佳。

(2)在相同膠粉摻量下,隨著纖維素醚摻量的增加,抗壓強度、抗折強度、壓折比及其與防水卷材的剝離強度逐漸降低,保水率及拉伸粘結強度逐漸提高;摻黏度為 10 000、40 000 mPa·s 的纖維素醚的水泥基粘結劑的稠度先增大后減小,摻 100 000 mPa·s 纖維素醚的水泥基粘結劑的稠度逐漸變小,摻量≥0.2%時,變化趨于平緩;3 種纖維素醚中,以黏度為 10 000 mPa·s 的纖維素醚綜合性能最佳。——論文作者:李祥祥,林濤,范福祥

參考文獻:

[1] 張陸陽.不同粘結料對濕鋪防水卷材與基層剝離性能的影響[J]. 中國建筑防水,2018(17):6-8.

[2] 朱曉鯤.可分散聚合物粉末在干混砂漿中的應用[J].山西建筑, 2007(1):172-173.

[3] 李悅.聚合物改性水泥砂漿的研究進展[J].功能材料,2016,47 (7):7038-7045.

[4] 徐茂震.自粘聚合物改性瀝青防水卷材性能探究[J].新型建筑材料,2016,43(1):52-55.

SCISSCIAHCI