發布時間:2022-05-26所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:針對 3D 打印砂型緊實度低問題,提出了滾壓緊實新方法,通過對滾壓緊實基本原理的論述,以及模擬實驗,初步驗證了滾壓緊實在 3D 打印中的可行性。針對 3D 打印砂型發氣量大、透氣性低以及退讓差的問題,提出一種空間網格化砂型 3D 打印方法,利用圓形、矩形兩種

摘要:針對 3D 打印砂型緊實度低問題,提出了滾壓緊實新方法,通過對滾壓緊實基本原理的論述,以及模擬實驗,初步驗證了滾壓緊實在 3D 打印中的可行性。針對 3D 打印砂型發氣量大、透氣性低以及退讓差的問題,提出一種空間網格化砂型 3D 打印方法,利用圓形、矩形兩種基礎形狀,按不同網格大小與不同網格間骨架尺寸進行網格劃分,分別進行了型砂性能測試分析。實驗結果表明:滾壓緊實過程中,通過調節滾壓層厚度和壓下量,可以改善砂型的強度和緊實率,從而解決 3D 打印砂型緊實度低問題;采用空間網格化打印方法,可降低砂型強度 10%~50%,提高砂型透氣性 100%以上,減少粘結劑用量 10%~50%,適合背砂層使用。

關鍵詞: 3D 打印砂型;滾壓緊實;空間網格化

1 前言

3D 打印技術起源于 20 世紀 80 年代的美國,經過幾十年的發展,現已在汽車、能源、醫療、航空航天等領域廣泛應用。傳統鑄造行業中,普通砂型鑄造約占比 60%,砂型制作過程被公認為是勞動強度大、環境惡劣的環節。除環境因素外,傳統砂型鑄造還存著制作模型周期長、砂型尺寸精度低、產品柔性差[1] 等問題。

3D 打印砂型采用數字化方式傳輸,節省了信息交流時間,省略了制作模型的環節,具有生產環境好、砂型尺寸精度高、機動靈活等諸多優點,已逐步得到普及應用[2-3]。

現行的砂型 3D 打印技術仍存在一些問題:3D 打印砂型是通過噴涂、浸潤的方式加入粘結劑,無法達到傳統造型方法的混砂效果和緊實度;3D 打印砂型性能單一,無法達到傳統造型方法的面砂、背砂效果;此外,3D 打印砂型所用原砂粒度較低,透氣性和退讓性差,也很難滿足大型鑄件使用要求。

針對 3D 打印砂型緊實度低問題,本文提出了一種滾壓緊實新方法;針對 3D 打印砂型透氣性和退讓性差問題,本文提出一種空間網格化砂型 3D 打印方法。利用滾壓緊實方法和空間網格化方法,可有效改善 3D 打印砂型的綜合性能。

2 滾壓緊實

2.1 滾壓緊實基本原理

每次鋪砂后,用滾壓輥滾壓砂型表面,使砂粒產生向下移動,砂粒間縫隙變小。水平推動旋轉輥,形成平滑的表面,為下一層砂的鋪設做好準備。

與傳統砂型緊實方法不同的是:在滾壓緊實過程中,由于采用分層緊實,在緊實過程中砂型變化量很小,對下一層尺寸精度影響較小。如圖 1 所示,在滾壓后只影響了上表面(圖 1c 虛線區域),在鋪設下一層砂時已將缺陷處修復。

2.2 滾壓緊實實驗方法

由于在 3D 打印機中進行滾壓實驗需要進行設備改裝、系統調試極難實現,因此本實驗采取手工模仿砂型 3D 打印的方式進行實驗。

為模仿 3D 打印鑄造砂型增材制造的特點,設計了一種可控升降平臺(具體如圖 2 所示),以控制每層鋪砂的厚度以及滾壓是的壓下量,用滾壓方式對每層型砂進行物理壓實,增加砂型的緊實度,進而提高砂型強度。

實驗采用 50~100 目普通工業用硅砂,以呋喃樹脂為固化劑,調節不同層厚,不同壓下量,制成 200 mm ×200 mm×200 mm 的正方體試樣(圖 3),模仿 3D 砂型打印過程,用普通樹脂砂進行實驗,實驗過程如圖所示,先將平臺下降型砂理論上需要鋪設的厚度,將砂粒均勻的鋪滿裝置留出的空間,將平臺再次上升一定的高度(這部分為滾壓時的壓下量 h;下降的厚度與上升高度的差值為滾壓時的滾壓層厚 x)。采取正交實驗的方法,改變有關工藝參數,研究影響滾壓緊實的因素,總結有關規律。

在滾壓過程中,我們認為滾壓層厚、壓下量、滾壓輥直徑、滾壓輥邊界線速度、滾壓次數是影響滾壓過程的幾項關鍵因素(如圖 4)。通過控制變量法,改變其中一項因素,檢測其中性能變化,并與未進行緊實的試樣進行比較。

圖中:

v—滾壓輥邊界線速度(m/s);

r—滾壓輥半徑(mm);

h—滾壓壓下量(mm)。

實驗過程中分別改變滾壓層厚、滾壓壓下量、滾壓輥直徑、滾壓輥邊界線速度,以及滾壓次數。

2.3 滾壓緊實實驗結果

2.3.1 滾壓層厚變化對砂型性能的影響

圖 5 為壓下量為 2.5 mm,滾壓輥直徑為 40 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令層厚分別為 2.5 mm、5 mm、7.5 mm、10 mm、12.5 mm 的方式制作試塊的實驗結果。從圖 5 中可以看出在其他影響因素沒變的情況下,滾壓層層厚越小,其抗拉、抗彎、抗壓強度越好,緊實率越高,透氣性相對降低,但相比之下差別不大。隨著層厚的逐漸減小,雖然砂型的各項強度有所提升,但是存在無法將型砂完全壓進砂型之中,出現了型砂浪費的現象。從圖中可以看出在層厚為 2.5 mm、5 mm 兩個試塊中,各項性能并無很大的差距。在滾壓層厚為 5 mm 時,抗彎強度較未緊實砂型提升了 50.1%,抗拉強度提升了 84%,抗壓強度提升了 190%,透氣性下降了約 69.2%。在一定范圍內,隨著滾壓層厚的變大,砂型強度逐漸減小,但減小的速度卻越來越慢,由此可見,當滾壓層厚達到某一點時,砂型強度將達到最低點。所以,在滾壓實驗中,在保證效率的情況下。為保證砂型強度,滾壓層厚盡可能小。

2.3.2 滾壓壓下量變化對砂型性能的影響

圖 6 為層厚為 2.5 mm,滾壓輥直徑為 40 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令壓下量分別為 0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm 的方式制作試塊檢測結果。從上圖 6 中可以看出相同壓下量下,滾壓壓下量越大,其抗拉、抗彎、抗壓強度越好,緊實率越高,透氣性相對降低,但相比之下差別不大從圖中可以看出在壓下量為 2.5 mm、2 mm 兩個試塊中,各項性能并無很大的差距。在滾壓層厚為 2 mm 時,抗彎強度提升了 51.2%,抗拉強度提升了 80%,抗壓強度提升了 182%,透氣性下降了約 69.1%。隨著滾壓壓下量的變大,砂型強度逐漸增加,但增加的速度卻越來越慢,由此可見,在其他條件一定時,當滾壓壓下量達到某一點時,砂型強度將達到最高點。但一味的增加滾壓時的壓下量,則會造成砂型變形嚴重,存在部分砂子沒有被滾壓進砂型中,所以,在滾壓實驗中,在保證砂子能完全滾壓進砂型中前提下,滾壓壓下量盡可能的大一些。

2.3 滾壓輥直徑變化對砂型性能的影響

圖 7 為層厚為 2.5 mm,壓下量為 2.5 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令滾壓輥直徑分別為 40 mm、80 mm、120 mm、160 mm、200 mm 的方式制作試塊檢測結果。圖中可以看出滾壓輥直徑的大小對滾壓砂型的各項性能基本沒有影響或者說影響不大。抗彎強度提升了 56.0%,抗拉強度提升了 72.7%,抗壓強度提升了 221%,透氣性下降了約 70.1%。

3 空間網格化打印

雖然 3D 打印砂型技術已逐步得到應用,但 3D 打印砂型仍存在一些問題:緊實效果不理想,只能通過增加粘結劑的方法增大砂型強度,導致了 3D 打印型砂發氣量大、透氣性和退讓性差;目前 3D 打印砂型所用原砂粒度較低,很難滿足大型鑄件對型砂的透氣性要求。

鑄造過程中需要砂型具有足夠的強度抵擋澆注時金屬液的沖刷,此時往往是砂型表層部分(俗稱面砂)的強度起主要作用。3D 打印砂型方法決定了砂型整體強度具有一致性,無法同時打印出背砂與面砂,這導致砂型中心部分的強度出現了浪費現象,為了解決這個問題,利用 3D 打印可以直接完成對復雜結構的一次性成型的特點,提出了一種空間網格化砂型 3D 打印方法。

3.1 網格化打印基本原理

空間網格方法已在金屬 3D 打印、塑料 3D 打印、建筑業以及微觀原子打印中得到了廣泛引用[4-5],利用不同打印結構以達到減輕重量,優化使用性能的作用[6-7],而在砂型 3D 打印中,還未有人進行系統研究。

由圖 8 可知,在對鑄造用砂型三維建模時,根據砂型大小及鑄件尺寸在砂型表面留出足夠尺寸的實心壁厚作為“面砂層”;對中心部分進行空間網格化劃分,將砂型制作成空間網格結構,網格內填充未噴涂粘結劑的散砂,網格間骨架進行正常的打印噴涂,這些由未噴涂粘結劑的散砂組成的網格與噴涂粘結劑間隙骨架構成了“背砂層”。依靠“面砂層”滿足鑄造所需要的強度,同時利用“背砂層”提升砂型透氣性,減少粘結劑的使用量,降低砂型的發氣量,達到了降低成本、改善砂型綜合性能的目的。

3.2 網格化打印實驗方法

在砂型空間網格化設計過程中,網格形狀、網格的尺寸、網格邊界間距離以及空間網格的排列方式是影響砂型性能的幾項關鍵因素[8,9]。實驗通過控制變量法,改變其中一項因素,檢測性能變化,并與未進行空間網格化劃分的實心試樣進行比較,從而得到各因素對性能的影響結果。

相關知識推薦:論文好發表要注意的幾項

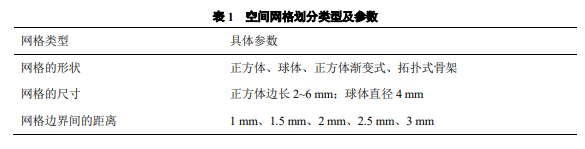

利用 3D 打印,打印出沒有經過空間網格劃分的標準實心砂型試樣,見圖 2 所示。檢測得到其抗拉強度為 1.616 MPa、抗彎強度為 1.823 MPa、抗壓強度為 5.802 MPa、透氣性為 62。將實驗所需的試樣模型進行空間網格化劃分,即將模型內部空間分割成各個網格。內部網格在打印時不進行粘結劑噴涂,以自由松散的狀態置于其中;網格間骨架處進行正常噴涂粘結劑打印。以這種方法打印相應的檢測試樣,并進行檢測。具體空間網格劃分類型及參數如表 1 所示。

3.3 網格化打印實驗結果

3.3.1 網格形狀對砂型性能的影響

分別用外接球直徑 4mm 的正方體、直徑為 4 mm 的球體對抗拉強度、抗彎強度、抗壓強度以及透氣性的標準試樣模型進行劃分,通過 3D 打印得到試樣并進行檢測。兩種試樣的截圖分別如圖 9(a) 、圖 9(b) 所示。

具體的數據見表 2。檢測結果表明,按正方體劃分的試塊,各項性能如下:抗拉強度為 1.124 MPa,較實心試樣降低 30.4%;抗彎強度為 1.305 MPa,較實心試樣降低 28.5%;抗壓強度為 4.921 MPa,較實心試樣降低 15.1%;透氣性為 160,相比于實心試樣上升了 158%。經計算,其粘結劑加入量較實心試樣相比降低 29.6%。

按球體劃分的試樣,各項性能如下:抗拉強度為 1.174 MPa,較實心試樣降低 27.4%;抗彎強度為 1.353 MPa,較實心試樣降低 25.7%;抗壓強度為 5.089 MPa,較實心試樣降低 12.8%;透氣性為 160,相比于實心試樣上升了 158%。經過計算,其粘結劑加入量較實心試樣相比降低 50.3%。由表 2 可知,球體空間網格砂型的強度、透氣性明顯優于正方體空間網格砂型,在強度、透氣性基本相同的情況下,球體空間網格砂型粘結劑使用量約是正方體空間網格砂型的 59%。這是因為球體具有各向同性,受力更加均勻,且球體空腔表面成殼型,具有較強的支撐性,因此,球體空腔劃分的網格具有更好的綜合性能。

3.2 網格尺寸對砂型性能的影響

分別用邊長為 2 mm、3 mm、4 mm、5 mm、6 mm 的正方體對砂型性能檢測試塊進行三維建模,將砂型內部分割成各個空間網格,見圖 10 所示。各個網格之間留有 1 mm 的網格間骨架作為砂型支撐部分,利用 3D 打印制作砂型試塊并進行檢測。檢測結果如表 3 和圖 10 所示。

由圖 11 可以看出,在網格間骨架不變的情況下,隨著網格尺寸的增加,各項強度數值不斷降低,透氣性不斷增強。但從圖 11 中可以明顯看出當網格尺寸從 4 mm 增加到 5 mm 時,各項強度數值出現明顯下降,這說明網格尺寸與支撐骨架間縫隙的比值存在對應關系,在實際應用中,不能盲目的增加網格尺寸。綜合考慮表 3 數據,可以看出:當正方體網格邊長為 3 mm 時,粘結劑加入量較實心試樣降低 42.2%;抗拉強度較實心試樣降低 40.0%;抗彎強度較實心試樣降低 31.5%;抗壓強度較實心試樣降低 23.2%;透氣性較實心試樣上升 174%。該組數據表明,各項強度指標能夠滿足背砂要求,透氣性較好、粘結劑減少量也較明顯,為本實驗條件下的優化指標。

3.3 網格間骨架對砂型性能的影響

用邊長為 3 mm 的正方體網格將砂型內部空間分割成各個網格。各個網格之間分別留有 1 mm、1.5 mm、 2 mm、2.5 mm、3 mm 的網格間骨架作為砂型支撐部分,見圖 3 所示。對不同縫隙的 3D 打印砂型試樣進行檢測,結果如表 4、圖 12 所示。

從圖 13 可以看出,隨著網格間骨架尺寸的增加,各項強度數值有所增加,透氣性明顯下降。從而證明網格間骨架尺寸對砂型透氣性影響較大,而對砂型強度影響不太明顯。從表 4 可以看出,當網格大小為 3 mm,正方體網格間骨架為 1 mm 時,得到的試樣各項性能如下:抗拉強度為 0.971 MPa,較實心試樣降低 40.0%;抗彎強度為 1.248 MPa,較實心試樣降低 31.5%;抗壓強度為 4.451 MPa,較實心試樣降低 23.2%;透氣性為 170,相比于實心試樣上升了 174%;整體粘結劑加入量較實心試樣相比降低 42.2%。并且,隨著網格間骨架尺寸增加,粘結劑用量也明顯增加。綜合利弊,在維持一定的強度指標前提下,盡量采用小縫隙為好。——論文作者:陳 瑞,李景明,宋照偉

SCISSCIAHCI