發(fā)布時(shí)間:2022-04-06所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘 要:對(duì) 7075 鋁合金厚板進(jìn)行固溶處理后,分別采用浸沒(méi)淬火和噴淋淬火再進(jìn)行預(yù)拉伸處理。運(yùn)用裂紋柔度法檢測(cè) 2 種淬火板和相應(yīng)的預(yù)拉伸板內(nèi)部的殘余應(yīng)力,研究不同淬火工藝對(duì)鋁厚板殘余應(yīng)力產(chǎn)生和預(yù)拉伸后重新分布的影響。研究結(jié)果表明:淬火速率越大,鋁厚板內(nèi)產(chǎn)生

摘 要:對(duì) 7075 鋁合金厚板進(jìn)行固溶處理后,分別采用浸沒(méi)淬火和噴淋淬火再進(jìn)行預(yù)拉伸處理。運(yùn)用裂紋柔度法檢測(cè) 2 種淬火板和相應(yīng)的預(yù)拉伸板內(nèi)部的殘余應(yīng)力,研究不同淬火工藝對(duì)鋁厚板殘余應(yīng)力產(chǎn)生和預(yù)拉伸后重新分布的影響。研究結(jié)果表明:淬火速率越大,鋁厚板內(nèi)產(chǎn)生的殘余應(yīng)力也越大,浸沒(méi)淬火試樣的殘余壓應(yīng)力和殘余拉應(yīng)力分別比噴淋淬火試樣的殘余壓應(yīng)力和殘余拉應(yīng)力大 60%和 73.6%;經(jīng)過(guò)預(yù)拉伸處理后,淬火應(yīng)力得到極大消減,殘余應(yīng)力被控制在±20 MPa 以內(nèi),滿足后續(xù)加工的要求;當(dāng)拉伸量為 1.8%,2.2%和 2.5%時(shí),殘余應(yīng)力的消減效果相當(dāng)。

關(guān)鍵詞:殘余應(yīng)力;裂紋柔度法;鋁合金;預(yù)拉伸

航空工業(yè)的發(fā)展對(duì)高強(qiáng)航空鋁材的性能提出了越來(lái)越高的要求,例如要求獲得極高的比強(qiáng)度和比剛度、均勻的厚板組織和機(jī)械性能、較小的殘余應(yīng)力等[1]。淬火及時(shí)效作為一種綜合熱處理工藝,可用來(lái)提高鋁合金的強(qiáng)度性能。淬火工藝雖然能夠大大提高鋁合金厚板的機(jī)械性能,但同時(shí)不可避免地使板材內(nèi)部產(chǎn)生較高殘余應(yīng)力。殘余應(yīng)力的存在對(duì)材料的機(jī)械性能和材料抗疲勞、抗腐蝕特性產(chǎn)生極大影響,降低了材料的壽命和穩(wěn)定性,這直接影響了厚板的后續(xù)再加工穩(wěn)定性[1−2],因此,有必要研究熱處理工藝對(duì)鋁厚板殘余應(yīng)力的影響。Prime 等[3−5]運(yùn)用裂紋柔度法對(duì)美鋁 (ALCOA)產(chǎn)品進(jìn)行了殘余應(yīng)力測(cè)試,得到了淬火板和相應(yīng)的預(yù)拉伸板內(nèi)部的殘余應(yīng)力分布;Koc 等[6]運(yùn)用有限元法,對(duì)鋁厚板的淬火過(guò)程、預(yù)拉伸和機(jī)械壓縮等應(yīng)力消減過(guò)程進(jìn)行了模擬,預(yù)測(cè)了鋁厚板內(nèi)部的淬火應(yīng)力和經(jīng)過(guò)應(yīng)力消減工藝后的殘余應(yīng)力水平。王秋成等[7−11]對(duì)淬火鋁厚板和預(yù)拉伸板內(nèi)部殘余應(yīng)力分布進(jìn)行了類似的研究。然而,人們對(duì)采用不同淬火工藝的淬火板、不同拉伸量的預(yù)拉伸板內(nèi)部的殘余應(yīng)力狀況的研究較少。本文作者對(duì)鋁厚板生產(chǎn)中常用的 2 種淬火方式即浸沒(méi)淬火和噴淋淬火進(jìn)行對(duì)比研究,分析不同的淬火工藝對(duì)殘余應(yīng)力分布、預(yù)拉伸處理后殘余應(yīng)力重新分布的影響。

1 實(shí)驗(yàn)

1.1 實(shí)驗(yàn)條件

測(cè)試對(duì)象為國(guó)產(chǎn) 7075 鋁合金軋制板,板材尺寸 (長(zhǎng)×寬×厚)為 1 200 mm×220 mm×50 mm,材料的成分(質(zhì)量分?jǐn)?shù))為:Zn(5.2%∼5.7%),Mn(1.9%∼2.6%), Cu(1.2%∼2.3%),Al(余量)。固溶處理后,分別采用浸沒(méi)淬火和噴淋淬火,淬火溫度為 475 ℃,淬火介質(zhì)為 25 ℃自來(lái)水。浸沒(méi)淬火采取直接將鋁板投入水池中的方法,水池中的水保持一定的流量以確保水溫不會(huì)上升過(guò)高;噴淋淬火采取鋁板側(cè)立放置、從兩邊噴水的方法,在水池兩側(cè)壁各安置一組噴嘴,每組上下各一排,每排 9 個(gè)噴嘴呈對(duì)稱分布,噴水壓力為 0.34 MPa,水流量約為 136 L/min,噴射面形狀為圓錐形。淬火完成后,將板材沿長(zhǎng)度方向截為長(zhǎng)度為 400 和 800 mm 的 2 塊板材,長(zhǎng)度為 400 mm 的板材可視為保持了淬火應(yīng)力狀態(tài),對(duì)長(zhǎng)度為 800 mm 的板材繼續(xù)進(jìn)行預(yù)拉伸處理,拉伸實(shí)驗(yàn)在 5 MN 液壓拉伸機(jī)上進(jìn)行。為了研究拉伸量對(duì)應(yīng)力消減效果的影響,做了 3 個(gè)不同拉伸量(1.8%,2.2%和 2.5%)的預(yù)拉伸板。采用裂紋柔度法檢測(cè)不同狀態(tài)鋁厚板內(nèi)部的殘余應(yīng)力。考慮到鋁厚板淬火過(guò)程中存在邊緣效應(yīng)[12],試樣從相應(yīng)的淬火板和預(yù)拉伸板的長(zhǎng)度和寬度中間部位應(yīng)力分布均勻區(qū)截取,尺寸均為 120 mm×120 mm×50 mm(長(zhǎng)×寬× 厚),切割加工在鋸床上進(jìn)行。在切割過(guò)程中,采取慢速切割,以減少加工對(duì)試件初始應(yīng)力的影響。

1.2 測(cè)試原理與方法

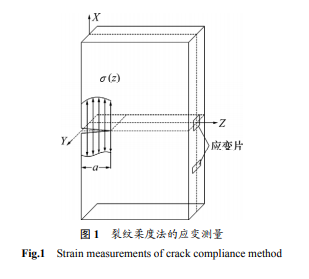

裂紋柔度法的測(cè)量原理是:在被測(cè)量物體表面引入一條深度逐漸增加的裂紋來(lái)釋放殘余應(yīng)力[4],通過(guò)測(cè)量物體表面特定點(diǎn)的應(yīng)變來(lái)計(jì)算殘余應(yīng)力。圖 1 所示為測(cè)試原理圖。設(shè)板材為均勻連續(xù)材料,殘余應(yīng)力沿板的長(zhǎng)度 X 方向、寬度 Y 方向的分布基本不變,只沿厚度 Z 方向存在較大的應(yīng)力梯度,且其分布為厚度坐標(biāo) Z 的函數(shù),可以表示為一個(gè)展開(kāi)的級(jí)數(shù)形式:

采用 MARC 有限元軟件計(jì)算柔度函數(shù),根據(jù)試樣的對(duì)稱性,以線切割的切縫為對(duì)稱軸取半個(gè)試樣劃分網(wǎng)格,采用 8 節(jié)點(diǎn)平面單元 QUAD8,靠近切縫區(qū)域網(wǎng)格尺寸為 0.2 mm×1.0 mm,遠(yuǎn)離切縫端網(wǎng)格尺寸為 1 mm×1 mm。材料的彈性模量取 71 GPa,泊松比取 0.33。在模型內(nèi)部加載初始應(yīng)力,約束切縫邊的所有自由度,采用生死單元法逐漸去除切縫位置的單元來(lái)模擬裂紋的產(chǎn)生。實(shí)驗(yàn)中,采用 DK77 線切割機(jī)引入裂紋,電極絲為直徑 0.18 mm 鉬絲,進(jìn)給速度為 1 mm/min ,加工后切縫寬約為 0.5 mm 。選用 BX120−5AA 應(yīng)變片,柵(長(zhǎng)×寬)為 5 mm×3 mm,切割位置和應(yīng)變片貼片位置如圖 1 所示,為了保證數(shù)據(jù)的可靠性,貼片位置并排安置 3 片應(yīng)變片,工作應(yīng)變片和補(bǔ)償片接入靜態(tài)應(yīng)變儀 YE2533 組成 1/4 電橋,沿板厚度方向切割深度每增加 1mm,等待數(shù)據(jù)穩(wěn)定后記錄應(yīng)變數(shù)據(jù)。方塊試樣完成軋向的測(cè)試后,直接取切割后試樣的一半用于測(cè)試橫向的應(yīng)變數(shù)據(jù)。

2 實(shí)驗(yàn)結(jié)果

圖 2 所示為測(cè)試得到的浸沒(méi)淬火板和噴淋淬火板內(nèi)部殘余應(yīng)力沿板厚方向的分布。從應(yīng)力分布曲線可以看出:鋁厚板經(jīng)過(guò)淬火處理后,板內(nèi)殘余應(yīng)力表現(xiàn)出外壓內(nèi)拉的分布。浸沒(méi)淬火板表層的壓應(yīng)力峰值 (絕對(duì)值)達(dá)到 130.42 MPa,心部的拉應(yīng)力峰值達(dá)到 (a) 軋向; (b) 橫向 1—浸沒(méi)淬火;2—噴淋淬火圖 2 鋁厚板內(nèi)部淬火殘余應(yīng)力 Fig.2 Residual stresses in aluminum alloy thick-plates after quenching 90.12 MPa,壓應(yīng)力絕對(duì)值略大于拉應(yīng)力;而噴淋淬火板表層的壓應(yīng)力峰值為 52.1 MPa,心部的拉應(yīng)力峰值為 23.8 MPa。浸沒(méi)淬火板的壓應(yīng)力和拉應(yīng)力比噴淋淬火板的壓應(yīng)力和拉應(yīng)力分別大 60%和 73.6%。可見(jiàn),浸沒(méi)淬火和噴淋淬火由于淬火速率的差異,使得淬火殘余應(yīng)力相差較大。圖 2(b)所示為 2 種淬火板內(nèi)橫向殘余應(yīng)力沿板厚方向的分布,可以看出:橫向殘余應(yīng)力在厚度方向的分布規(guī)律與軋制方向的相似,只是值略小。

圖 3 和圖 4 所示分別為浸沒(méi)淬火−預(yù)拉伸板和噴淋淬 火−預(yù)拉伸板內(nèi)部殘余應(yīng)力沿板厚方向的分布,拉伸量分別為:1.8%,2.2%和 2.5%。從圖 3 和 4 可以看出:預(yù)拉伸處理后的浸沒(méi)淬火板內(nèi)殘余應(yīng)力,不論是軋向應(yīng)力還是橫向應(yīng)力,均已被消減至±20 MPa 以內(nèi),而預(yù)拉伸處理后的噴淋淬火板內(nèi)的殘余應(yīng)力,軋向應(yīng)力和橫向應(yīng)力則均被消減至±10 MPa 以內(nèi)。與圖 2 對(duì)比可以看出:經(jīng)過(guò)預(yù)拉伸處理后,大幅度地消減了板內(nèi)的淬火應(yīng)力,且淬火應(yīng)力越大消減效果越明顯。浸沒(méi)淬火板中壓應(yīng)力的消減率達(dá)到 80%以上,拉應(yīng)力的消減率接近 80%,而噴淋淬火板中壓應(yīng)力消減率達(dá)到 80%,拉應(yīng)力的消減率接近 70%。

相關(guān)知識(shí)推薦:論文優(yōu)先審稿收費(fèi)嗎

對(duì)于噴淋淬火−預(yù)拉伸板,隨著拉伸量的增大,殘余應(yīng)力消減效果增加,預(yù)拉伸 2.5%時(shí)的殘余應(yīng)力明顯低于預(yù)拉伸 1.8%的板材的殘余應(yīng)力(圖 4)。對(duì)于浸沒(méi)淬火−預(yù)拉伸板(圖 3),軋向應(yīng)力消減效果以拉伸量為 1.8%的板材最好,而橫向應(yīng)力消減效果以拉伸量為 2.2%的板材最好,當(dāng)拉伸量增大到 2.5%左右時(shí),殘余應(yīng)力反而略大于預(yù)拉伸 1.8%的板材的拉伸應(yīng)力。這可以從 2 個(gè)方面來(lái)解釋:第一,與劇烈的浸沒(méi)淬火相比,噴淋淬火獲得的殘余應(yīng)力分布較均勻,在預(yù)拉伸階段,殘余應(yīng)力分布的均勻性使得預(yù)殘余處理后,噴淋淬火板表現(xiàn)出隨著拉伸量增大其應(yīng)力減小的規(guī)律,而浸沒(méi)淬火板則沒(méi)表現(xiàn)出此規(guī)律;第二,隨著拉伸量的增加,塑性變形不均勻性出現(xiàn)的概率也隨之增加,使得應(yīng)力出現(xiàn)回升,當(dāng)板內(nèi)殘余應(yīng)力較大時(shí),這種規(guī)律表現(xiàn)得更為明顯。

采用同種淬火工藝的預(yù)拉伸板,比較不同拉伸量所對(duì)應(yīng)的應(yīng)力可以看出:不論哪種淬火板,也不論軋向應(yīng)力還是橫向應(yīng)力,拉伸量不同引起的應(yīng)力差值都在 5 MPa 以內(nèi),即應(yīng)力消減的實(shí)際效果相當(dāng)。可見(jiàn), 1.8%~2.5%的拉伸量都是適宜的。

3 討論

鋁厚板淬火應(yīng)力主要來(lái)自熱應(yīng)力。淬火急冷時(shí),由于工件表層和心部的冷卻狀態(tài)不同而有溫度差,隨著時(shí)間的推移產(chǎn)生熱應(yīng)力以及最終狀態(tài)的殘余應(yīng)力。淬火過(guò)程中,當(dāng)工件表層溫度和心部溫度之差達(dá)到最大時(shí),其外表和心部的拉應(yīng)力和壓應(yīng)力也隨之達(dá)到最大值。溫差達(dá)到最大值后,隨著溫度差減小,應(yīng)力狀態(tài)在淬火后期發(fā)生反向,最終得到外表為壓應(yīng)力,心部為拉應(yīng)力的狀態(tài)[13]。冷卻時(shí)的溫度差對(duì)殘余應(yīng)力起支配作用。因此,通過(guò)合理控制淬火速率,可以降低淬火過(guò)程中工件表層和心部的最大溫差,從而減小殘余應(yīng)力。

為了分析 2 種淬火方式引起的淬火應(yīng)力差異,對(duì)鋁厚板淬火過(guò)程進(jìn)行數(shù)值模擬。基于熱場(chǎng)的相關(guān)理論,通過(guò)測(cè)試淬火溫降曲線,得到鋁厚板淬火過(guò)程的換熱系數(shù)。在模擬過(guò)程中所用到的其他熱物理參數(shù)和力學(xué)性能參數(shù)(如比熱容、熱導(dǎo)率等)均隨溫度變化而變化[14]。圖 5 所示為鋁厚板浸沒(méi)淬火和噴淋淬火時(shí)板厚中心的溫降曲線。從圖 5 可以看出:二者具有很好的一致性,充分驗(yàn)證了模型的準(zhǔn)確性。對(duì)于噴淋淬火,測(cè)試條件與實(shí)際淬火工況相同,對(duì)于浸沒(méi)淬火,為了便于測(cè)試,采用端淬的方法,在淬火過(guò)程中,熱電偶插入鋁板心部測(cè)試溫度變化。

圖 6 所示為計(jì)算得到的鋁厚板換熱系數(shù)曲線。從圖 6 可以看出:2 種淬火方式的換熱系數(shù)峰值出現(xiàn)在不同的溫度段,浸沒(méi)淬火時(shí)換熱系數(shù)峰值出現(xiàn)在 150~250 ℃,而噴淋淬火時(shí)換熱系數(shù)峰值出現(xiàn)在 100~200 ℃。可見(jiàn):浸沒(méi)淬火時(shí),鋁板能更快地進(jìn)入核態(tài)換熱階段。對(duì)于溫度高于 200 ℃的高溫階段,浸沒(méi)淬火的換熱系數(shù)值明顯高于噴淋淬火的換熱系數(shù);淬火前期,浸沒(méi)淬火冷卻速度更大,程度更劇烈,而噴淋淬火相對(duì)比較緩和。

以反求得到的界面換熱系數(shù)作為對(duì)流換熱邊界條件,對(duì)浸沒(méi)淬火和噴淋淬火進(jìn)行仿真,得到了淬火溫度場(chǎng)。圖 7 所示為仿真得到的鋁厚板表層和心部的淬火溫度場(chǎng)曲線。可見(jiàn):采用浸沒(méi)淬火時(shí),鋁板表層和心部的最大溫差達(dá)到 167 ℃;采用噴淋淬火時(shí),最大溫差僅為 50 ℃。在噴淋淬火過(guò)程中,鋁板表面和心部的溫度差較小且基本保持一致,而浸沒(méi)淬火初期鋁板表面和心部存在很大的溫度差;隨時(shí)間推移,溫度差逐漸變小。可見(jiàn):在淬火溫度、淬火介質(zhì)、介質(zhì)溫度等淬火條件相同的情況下,浸沒(méi)淬火能在極短的時(shí)間 1—心部;2—表面 (a) 浸沒(méi)淬火; (b) 噴淋淬火圖 7 仿真得到的淬火溫度場(chǎng)曲線 Fig.7 Simulated temperature curves of quenching 內(nèi)使鋁厚板溫度降低到常溫,但心部溫度始終高于表層溫度直至鋁板接近常溫,從而導(dǎo)致較大的淬火殘余應(yīng)力。而噴淋淬火采用高壓噴射淬火介質(zhì),使其強(qiáng)烈地噴射在鋁板表面,水流從鋁板表面均勻地帶走熱量,因此,鋁板表層溫度下降程度沒(méi)有浸沒(méi)淬火那么迅速,使得鋁厚板的表層和心部的溫度梯度也較小,從而大大減小了淬火殘余應(yīng)力的產(chǎn)生。

噴淋淬火通過(guò)控制噴射淬火介質(zhì)的壓力、溫度和流量等來(lái)控制工件淬火過(guò)程中的冷卻速率。而浸沒(méi)淬火只能通過(guò)改變介質(zhì)溫度、濃度以及通過(guò)攪拌來(lái)控制淬火介質(zhì)的冷卻速度,不能控制冷卻過(guò)程的冷卻速率變化。與浸沒(méi)淬火相比,采用噴淋淬火能使淬火殘余應(yīng)力減少 60%~73.6%,因此,噴淋淬火對(duì)于減小淬火殘余應(yīng)力具有較大的實(shí)用價(jià)值。然而,7×××鋁合金存在淬火敏感性,其力學(xué)性能隨淬火速率的減小而降低[15]。因此,要降低淬火殘余應(yīng)力,就必須在保證鋁厚板其他機(jī)械性能的前提下,合理控制淬火速率。在鋁厚板其他機(jī)械性能滿足工業(yè)要求的條件下,合理選擇噴淋淬火參數(shù),可以獲得較小的殘余應(yīng)力。

4 結(jié)論

(1) 淬火鋁厚板內(nèi)部殘余應(yīng)力呈外壓內(nèi)拉分布,淬火速率越大,產(chǎn)生的殘余應(yīng)力越大。

(2) 預(yù)拉伸能大幅度消減淬火冷卻速度引起的殘余應(yīng)力差異,經(jīng)過(guò) 1.8%~2.5%變形量的預(yù)拉伸后,浸沒(méi)淬火板和噴淋淬火板內(nèi)部殘余應(yīng)力分別降至±20 MPa 和±10 MPa,滿足后續(xù)加工要求。

(3) 當(dāng)拉伸量為 1.8%~2.5%時(shí),應(yīng)力消減效果相差不大,可見(jiàn)該范圍內(nèi)的拉伸量都是可取的。

(4) 淬火速率引起的殘余應(yīng)力差異,源自淬火過(guò)程中工件表層和心部的溫度梯度差異,選擇合理的淬火參數(shù)可以有效控制淬火殘余應(yīng)力。——論文作者:龔海,吳運(yùn)新,廖凱

參考文獻(xiàn):

[1] 柯映林, 董輝躍. 7075 鋁合金厚板預(yù)拉伸模擬分析及其在淬火殘余應(yīng)力消除中的應(yīng)用[J]. 中國(guó)有色金屬學(xué)報(bào), 2004, 14(4): 639−645. KE Ying-lin, DONG Hui-yue. Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plate[J]. The Chinese Journal of Nonferrous Metal, 2004, 14(4): 639−645.

[2] 王秋成, 柯映林. 航空高強(qiáng)度鋁合金殘余應(yīng)力的抑制與消除 [J]. 航空材料學(xué)報(bào), 2002, 22(3): 59−62. WANG Qiu-cheng, KE Ying-lin. Control and relief of residual stresses in high-strength aluminum alloy parts for aerospace industry[J]. Journal of Aeronautical Materials, 2002, 22(3): 59−62.

[3] Prime M B, Gnaupel-Herold T. Residual stress measurements in a thick, dissimilar aluminium alloy friction stir weld[J]. Acta Materialia, 2006, 54: 4013−4021.

[4] Prime M B, Hill M R. Residual stress, stress relief, and inhomogeneity in aluminum plate[J]. Scripta Materialia, 2000, 46(1): 77−82.

[5] Prime M B, Hill M R. Uncertainty analysis, model error, and order selection for series-expanded, residual-stress inverse solutions[J]. Journal of Engineering Materials and Technology, 2006, 11: 175−185.

[6] Koc M, Culp J, Altan T. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174: 342−354.

[7] 王秋成, 柯映林, 邢鴻燕. 板類構(gòu)件內(nèi)部殘余應(yīng)力測(cè)試技術(shù)研究[J]. 浙江大學(xué)學(xué)報(bào): 工學(xué)版, 2005, 39(3): 381−384. WANG Qiu-cheng, KE Ying-lin, XING Hong-yan. Study on measurement method of interior stress distributions in engineering rolled-plates[J]. Journal of Zhejiang University: Engineering Science, 2005, 39(3): 381−384.

[8] 王秋成, 柯映林, 章巧芳. 7075 鋁合金板材殘余應(yīng)力深度梯度的評(píng)估[J]. 航空學(xué)報(bào), 2003, 24(4): 336−338. WANG Qiu-cheng, KE Ying-lin, ZHANG Qiao-fang. Evaluation of residual stress depth profiling in 7075 aluminum alloy plates[J]. Acta Aeronautica et Astronautica Sinica, 2003, 24(4): 336−338.

[9] 王樹(shù)宏, 左敦穩(wěn), 潤(rùn)長(zhǎng)生, 等. LY12, B95 和 7050 鋁合金預(yù)拉伸厚板內(nèi)部殘余應(yīng)力分布特征評(píng)估與分析[J]. 材料工程, 2004, 10: 32−35. WANG Shu-hong, ZUO Dun-wen, RUN Chang-sheng, et al. Evaluation and comparison of residual stress in thick pre-stretched aluminum plates of LY12, B95 and 7050[J]. Material Engineering, 2004, 10: 32−35.

[10] 王樹(shù)宏. 航空鋁合金厚板初始?xì)堄鄳?yīng)力及其對(duì)銑削變形影響的基礎(chǔ)研究[D]. 南京: 南京航空航天大學(xué)機(jī)電工程學(xué)院, 2005: 12−20. WANG Shu-hong. Study on initial residual stresses and their effects on milling distortion for thick aero aluminium alloy plate[D]. Nanjing: Nanjing University of Aeronautics and Astronautic. School of Mechanical and Electronic Engineering, 2005: 12−20.

[11] 王樹(shù)宏, 馬康民, 馬俊. 預(yù)拉伸鋁合金板7075T7351內(nèi)部殘余應(yīng)力分布測(cè)試[J]. 空軍工程大學(xué)學(xué)報(bào): 自然科學(xué)版, 2004, 5(3): 19−21. WANG Shu-hong, MA Kang-min, MA Jun. Method of measuring the residual stress distribution in pre-stretched aluminum alloy plate 7075T7351[J]. Journal of Air Force Engineering University: Natural Science Edition, 2004, 5(3): 19−21.