發(fā)布時間:2022-03-16所屬分類:工程師職稱論文瀏覽:1次

摘 要: 電弧噴涂金屬涂層作為鋼結(jié)構(gòu)表面防護(hù)的一種重要措施,經(jīng)過幾十年的發(fā)展,已成為成熟的表面工程技術(shù)和產(chǎn)業(yè)。同時,隨著新的噴涂工藝、設(shè)備和材料的不斷研發(fā),電弧噴涂金屬涂層應(yīng)用領(lǐng)域日益廣泛。與此同時,使用電弧噴涂技術(shù)進(jìn)行防腐的缺點也日益突出,尤其是噴涂過程中

電弧噴涂金屬涂層作為鋼結(jié)構(gòu)表面防護(hù)的一種重要措施,經(jīng)過幾十年的發(fā)展,已成為成熟的表面工程技術(shù)和產(chǎn)業(yè)。同時,隨著新的噴涂工藝、設(shè)備和材料的不斷研發(fā),電弧噴涂金屬涂層應(yīng)用領(lǐng)域日益廣泛。與此同時,使用電弧噴涂技術(shù)進(jìn)行防腐的缺點也日益突出,尤其是噴涂過程中存在有害物質(zhì)排放等問題,嚴(yán)重制約了其發(fā)展。電弧噴涂制備的涂層孔隙率低、微觀組織致密、結(jié)合強(qiáng)度高且經(jīng)濟(jì)性好。相比于其他傳統(tǒng)防腐技術(shù),電弧噴涂金屬涂層應(yīng)用于鋼結(jié)構(gòu)的表面防護(hù)具有如下優(yōu)勢: ( 1) 電弧噴涂沉積效率高、操作容易,便于現(xiàn)場施工; ( 2) 涂層在海洋苛刻腐蝕環(huán)境中服役時間長。

然而,電弧噴涂耐海水腐蝕金屬涂層的服役環(huán)境介質(zhì)不同,對涂層的耐蝕性能提出了更高的要求。因此,近幾十年來除研究電弧噴涂工藝參數(shù)外,科研工作者們著力研發(fā)多功能、高性能的噴涂材料,并取得了豐碩成果,同時充分利用電弧噴涂技術(shù)的優(yōu)勢可顯著提高涂層的性能。目前電弧噴涂金屬涂層材料正朝著復(fù)合化、新型化方向發(fā)展。

目前,用于鋼結(jié)構(gòu)表面防護(hù)且已取得廣泛應(yīng)用的噴涂材料有鋅/鋁及其合金、鎳基合金、鐵基合金和銅基合金等。其中鋅、鋁及其合金是使用最早且最廣泛的噴涂材料; 鎳基合金可通過加入鉻、鉬等抗點蝕、縫隙腐蝕的合金元素,提高材料的耐蝕性能; 鐵基合金中添加少量 Mo 等元素,能有效抑制晶界腐蝕發(fā)生; 銅基合金中加入 1%的錫,能抑制合金脫鋅過程并提高其力學(xué)性能。近幾年的研究重點為多種合金材料復(fù)合及新型合金材料的使用,以電弧噴涂技術(shù)為手段制備耐腐蝕涂層,可實現(xiàn)涂層功能和性能的雙提升。

本文以分析鋼結(jié)構(gòu)在近海岸海洋環(huán)境各區(qū)域帶的腐蝕規(guī)律為基礎(chǔ),比較了目前用于鋼結(jié)構(gòu)表面腐蝕防護(hù)的方法及其優(yōu)缺點,闡述了電弧噴涂涂層的研究現(xiàn)狀和防腐機(jī)理。從電弧噴涂耐海水腐蝕涂層的微觀組織結(jié)構(gòu)、涂層性能及防腐機(jī)理等方面,分析了電弧噴涂金屬涂層防腐面臨的問題并展望了其前景,以期為工業(yè)領(lǐng)域鋼結(jié)構(gòu)表面的長效防護(hù)提供參考。

關(guān)鍵詞 電弧噴涂 海水腐蝕 腐蝕規(guī)律 腐蝕機(jī)理 腐蝕防護(hù)

0 引言

隨著世界工業(yè)的快速發(fā)展,油氣等自然資源的需求量也迅猛增長[1]。雖然全球的油氣資源總量豐富,但由于陸地地形復(fù)雜及開采難度大等原因,可供開采的資源十分有限,已不能滿足工業(yè)生產(chǎn)的實際需求; 而占地球總面積 71%的海洋區(qū)域是擁有豐富的礦物、生物和油氣等資源的寶庫,且開采潛力巨大,因此油氣資源開采要向海洋尤其是深海領(lǐng)域延伸[2-3]。

深海油氣資源的開采面臨一系列問題,其中海洋環(huán)境的 “腐蝕”是當(dāng)前面臨的最大挑戰(zhàn)。海水鹽度為 34%,是一種強(qiáng)電解質(zhì)弱堿性溶液,含有大量的氯離子。氯離子由于半徑小、活性大,容易破壞海洋鋼結(jié)構(gòu)表面的鈍化膜,使得鋼結(jié)構(gòu)表面發(fā)生腐蝕[4-5]。海洋油氣資源開采平臺在整個使用壽命周期內(nèi),不僅受到海水的腐蝕作用,同時波浪、潮汐和洋流等又會對鋼結(jié)構(gòu)產(chǎn)生交變應(yīng)力和沖擊作用[6],且海洋環(huán)境中的微生物、附著生物以及它們的新陳代謝產(chǎn)物等都會加速鋼結(jié)構(gòu)的腐蝕[7]。海水腐蝕是導(dǎo)致海洋基礎(chǔ)設(shè)施發(fā)生腐蝕破壞的主要原因,嚴(yán)重時會引發(fā)油氣管道泄漏,破壞海洋生態(tài)系統(tǒng)[8]。因此鋼結(jié)構(gòu)表面需要進(jìn)行長效防護(hù)處理,以抑制海洋腐蝕的發(fā)生,確保深海領(lǐng)域資源開采成套設(shè)備的長周期安全穩(wěn)定運行[9-10]。

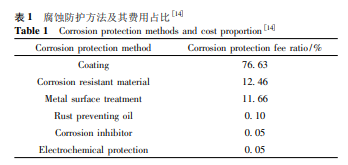

目前用于鋼結(jié)構(gòu)表面防護(hù)的方法主要有: ( 1) 表面涂裝法,如在鋼結(jié)構(gòu)表面涂刷防腐涂料[11]; ( 2) 表面處理法,如通過電弧噴涂技術(shù)在鋼結(jié)構(gòu)表面制備涂層作為保護(hù)層,由于涂層的屏蔽作用,將基體表面與腐蝕性介質(zhì)隔離,抑制腐蝕發(fā)生[12]; ( 3) 采用緩蝕劑保護(hù)、電化學(xué)保護(hù)[13]。表 1 為各種腐蝕防護(hù)方法及其費用占比[14]。鋼結(jié)構(gòu)表面涂刷防腐涂料不能滿足深海開采平臺設(shè)計壽命的使用要求; 緩蝕劑保護(hù)對材料-環(huán)境體系有較高要求,使用范圍有限; 而電弧噴涂技術(shù)制備防腐涂層作為保護(hù)層[15],是鋼結(jié)構(gòu)表面長效防護(hù)中效果明顯且操作簡單的防腐措施。

1 鋼結(jié)構(gòu)的腐蝕與防護(hù)

1. 1 鋼結(jié)構(gòu)腐蝕

鋼結(jié)構(gòu)在海洋環(huán)境中的腐蝕行為與其服役的環(huán)境相關(guān)。為了更好地研究鋼結(jié)構(gòu)在不同海洋環(huán)境下的腐蝕規(guī)律,從而能夠采取有針對性的措施進(jìn)行防腐,這就需要對不同海洋環(huán)境的腐蝕規(guī)律開展大量研究。在海洋環(huán)境中,可以將鋼結(jié)構(gòu)的腐蝕區(qū)域劃分為海洋大氣區(qū)、浪花飛濺區(qū)、海水潮差區(qū)、海水全浸區(qū)以及海底泥土區(qū)[16-17]。由于各個區(qū)域帶的工況不同,鋼結(jié)構(gòu)在不同區(qū)域帶的腐蝕速率存在明顯差別。圖 1 為鋼結(jié)構(gòu)在不同海洋區(qū)域帶的腐蝕示意圖[18]。大量實海試驗結(jié)果表明,鋼結(jié)構(gòu)在海洋大氣區(qū)中的平均腐蝕速度為 0. 03 ~ 0. 08 mm /a,浪花飛濺區(qū)為 0. 3 ~ 0. 5 mm /a。同一種鋼質(zhì)材料在浪花飛濺區(qū)的腐蝕速度要比海水全浸區(qū)高出 3 ~ 10 倍,因此浪花飛濺區(qū)是海洋環(huán)境中腐蝕最嚴(yán)重的區(qū)域帶[19-20]。這主要是由于浪花飛濺到鋼結(jié)構(gòu)表面,使其表面長期處于干濕交替的狀態(tài),且在供氧充足、鹽分及氯離子不斷濃縮的情況下,加之光照、海風(fēng)和雨水等的相互作用,使得浪花飛濺區(qū)的腐蝕最為嚴(yán)重[21]。

鋼結(jié)構(gòu)一般要求壽命至少 20 ~ 30 年,目前鋼結(jié)構(gòu)表面采用重防腐涂料防護(hù)在浪花飛濺區(qū)只能正常工作 3 ~ 5 年左右[22],而電弧噴涂復(fù)合涂層在海洋環(huán)境中服役壽命為 30 ~ 50 年,因此電弧噴涂是一種經(jīng)濟(jì)有效且施工簡單的長效防腐方法[23]。

1. 2 電弧噴涂防腐

腐蝕是鋼結(jié)構(gòu)最常見的表面破壞方式之一,因此大多數(shù)鋼結(jié)構(gòu)從設(shè)計時就加入必要的防腐工序?qū)ζ溥M(jìn)行保護(hù),避免因腐蝕而造成經(jīng)濟(jì)損失。電弧噴涂作為鋼結(jié)構(gòu)表面防腐的一種重要方法,其防腐原理為物理隔離和電化學(xué)保護(hù)。電弧噴涂涂層的組織結(jié)構(gòu)致密,能夠在鋼結(jié)構(gòu)表面形成具有一定結(jié)合強(qiáng)度的保護(hù)層,使基體與腐蝕性介質(zhì)隔離[24]。由于制備涂層存在孔隙等表面缺陷,腐蝕性介質(zhì)可由孔隙等滲透進(jìn)入基體表面而發(fā)生腐蝕[25]。因此電弧噴涂制備涂層的孔隙率大小是影響涂層耐蝕性能的重要因素,采用封孔處理可以降低所制備的涂層的孔隙率,抑制腐蝕性介質(zhì)的滲透,提高涂層在苛刻腐蝕環(huán)境下的耐蝕性能[26-27]。電弧噴涂制備的鎳基合金、鐵基合金涂層等,其本身具備良好的耐蝕性能,進(jìn)行封孔處理后,在海洋環(huán)境中的耐腐蝕性得以顯著提高[28]。李紅英等[29]研究發(fā)現(xiàn),由于環(huán)氧樹脂填充孔隙等表面缺陷,使得電弧噴涂 Zn 涂層在 3. 5% NaCl 溶液中表現(xiàn)出較好的耐腐蝕性能。

常用于鋼結(jié)構(gòu)表面防腐的噴涂材料是相對活潑的金屬,如鋅( Zn) 、鋁( Al) 及其合金等。鋅鋁合金涂層在海洋環(huán)境中使用時,涂層中的 Zn 首先被腐蝕,形成不易溶于水的 ZnO 等腐蝕產(chǎn)物堆積在涂層表面[30-31]。一方面防止涂層中的金屬元素繼續(xù)被氧化腐蝕,另一方面 ZnO 等腐蝕產(chǎn)物堆積在涂層表面的孔隙等表面缺陷上,切斷腐蝕性介質(zhì)滲透進(jìn)入基體表面的通道; 而合金中的鋁元素與氧的親和力大,在供氧充足時涂層表面形成組織致密且穩(wěn)定的氧化膜,依靠氧化膜的屏蔽作用實現(xiàn)防腐效果[32]。對于鋅鎳、鋁鎂等陽極型噴涂材料,在強(qiáng)電解質(zhì)環(huán)境下,其電極電位要比金屬基體負(fù)。根據(jù)電化學(xué)腐蝕理論,即使制備的涂層有孔隙等表面缺陷,陽極型材料在腐蝕過程中充當(dāng)陽極,與作為陰極的金屬基體形成電流回路,陽極型噴涂材料首先被腐蝕消耗,能夠為鋼結(jié)構(gòu)提供陰極保護(hù)[33-34]。

2 電弧噴涂金屬材料

隨著海洋工程應(yīng)用對服役壽命和電弧噴涂涂層性能要求的不斷提高,各種性能優(yōu)異的金屬材料被相繼研發(fā)出來。目前已有應(yīng)用的金屬材料有鋁/鋅及其合金、鎳基合金、鐵基合金和銅基合金等。

2. 1 鋅、鋁及其合金

鋅、鋁及其合金是目前使用最廣泛的電弧噴涂防腐材料。鋅鋁合金同時具備 Zn 的電化學(xué)活性高和 Al 的化學(xué)穩(wěn)定性好的特性,已廣泛應(yīng)用于船舶和鋼結(jié)構(gòu)等領(lǐng)域的長效防護(hù)。電弧噴涂用鋅鋁合金材料主要是 Al 質(zhì)量分?jǐn)?shù)為 5%~ 25%的 Zn-Al 合金,還可通過高速電弧噴涂技術(shù)制備 Al 質(zhì)量分?jǐn)?shù)更高的鋅鋁偽合金涂層[35]。目前使用最多的是 Zn-15% Al 合金涂層,該涂層的微觀組織結(jié)構(gòu)主要是由富 Zn 相和富 Al 相構(gòu)成[36]。

鋅、鋁及其合金材料對機(jī)械損傷和點蝕特別敏感,因而其可靠性變差,不能保證鋼結(jié)構(gòu)在使用周期內(nèi)正常運轉(zhuǎn)。針對鋅、鋁及其合金涂層防腐存在的問題,研究發(fā)現(xiàn)在鋅、鋁及其合金材料中加入適量的鎂、硅和稀土( RE) 等元素可以顯著提高涂層的耐腐蝕性能[37-38]。盧飛等[39]研究高速電弧噴涂 Zn-Al-Mg-RE 涂層在 3. 5% NaCl 溶液中的電化學(xué)腐蝕行為,結(jié)果表明,涂層具備優(yōu)異的電化學(xué)保護(hù)和屏蔽特性,且腐蝕產(chǎn)物可以細(xì)化涂層表面的微觀組織結(jié)構(gòu),使其耐腐蝕性能顯著提高。蔣穹等[40]通過研究電弧噴涂 Al-Zn-Si-RE 合金涂層在 3. 5% NaCl 溶液中的腐蝕行為,發(fā)現(xiàn)合金中的 Si 和氧的親和力較強(qiáng),生成的 Si 薄膜能夠在涂層內(nèi)部反應(yīng)生成硅酸鹽物質(zhì),降低涂層中的氧化物含量[41-42]; 合金中加入稀土( RE) 元素可以改善涂層的微觀組織結(jié)構(gòu),使得涂層結(jié)構(gòu)更致密、孔隙率降低、耐蝕性更好。圖 2 為涂層腐蝕試驗后 Al-Zn-SiRE 涂層的橫截面[40],腐蝕產(chǎn)物堆積在涂層表面,不僅在涂層表面形成保護(hù)層,而且填充孔隙等表面缺陷,提高其耐腐蝕性能。隨著腐蝕試驗時間的延長,保護(hù)層逐漸變薄,直至喪失屏蔽作用。但稀土( RE) 元素在涂層中的最佳質(zhì)量比有待深入研究。研究者們制備了一系列金屬基涂層,如 Zn-Al-Mg-Si[43]、Al-Ti-Si-RE[44]等,并通過實海掛片試驗證實其耐腐蝕性能良好。

2. 2 鎳基合金

鎳基合金是一種重要的耐海水腐蝕材料[45]。鎳基合金中含有抗點蝕、縫隙腐蝕的合金元素,如銅、鉻、鉬等[46]。鎳對銅、鉻和鉬等元素的固溶度較高,能夠形成固溶體合金,既保留了鎳的電化學(xué)特性,又具備其他金屬元素的耐腐蝕性能。目前電弧噴涂用鎳基合金材料主要有鎳銅合金[47]、鎳鉻合金[48]、鎳鉬合金[49]和鎳鉻鉬合金[50]等。鎳銅合金中主要含鎳、銅和鐵等元素,稱為 Monel 合金,在苛刻腐蝕環(huán)境中表現(xiàn)出良好的耐腐蝕性。Bagherzadeh 等[51]研究了 Monel 合金在 5% HCl 溶液中的腐蝕行為,圖 3 為 Monel 合金在 5% HCl 溶液中浸泡不同時間后測得的電化學(xué)阻抗譜的奈奎斯特圖和伯德圖,可以看出,隨著浸泡時間的延長,試樣電荷傳遞電阻增大,表明合金中的 Cu 元素發(fā)生了晶界溶解腐蝕,腐蝕產(chǎn)物在合金表面堆積形成保護(hù)層,提高了合金的耐蝕性。鎳鉻合金稱為 Inconel 合金,合金中含有 15%~ 22%的 Cr,使合金在氧化條件下具備耐腐蝕性能及在高溫環(huán)境中具備抗氧化能力[52]。鉬對鎳基合金的強(qiáng)化作用比鉻好,目前常用的鎳鉬合金中鉬元素含量為 26%~ 30%,抑制了鎳基合金涂層表面發(fā)生局部腐蝕。孟新靜等[53]研究了鉬元素對涂層耐腐蝕性能的影響,在低碳鋼基體上制備了 Ni-Cu-Mo 涂層,并對其進(jìn)行電化學(xué)腐蝕實驗,結(jié)果表明,鉬元素提高了涂層的耐腐蝕性能,同時細(xì)化涂層表面微觀結(jié)構(gòu)。大量試驗結(jié)果表明,在鎳基合金中同時加入 16%~ 22%鉻及 9%~ 18%鉬等元素,可以提高涂層的抗點蝕和耐縫隙腐蝕能力,使得鎳基合金涂層在海洋環(huán)境等苛刻腐蝕環(huán)境中表現(xiàn)出良好的耐蝕性能,為解決鋼結(jié)構(gòu)的長效防腐問題提供了可能[54]。由于鎳基合金材料種類眾多,影響其耐蝕性能的因素各異,制備鎳基合金涂層進(jìn)行防腐時,應(yīng)研究不同熱處理工藝對其耐腐蝕性能的影響,并注意腐蝕介質(zhì)、服役條件與材料選取的匹配。

2. 3 鐵基合金

在海洋環(huán)境中,不銹鋼材料是一種具有優(yōu)異防護(hù)性能的預(yù)合金型涂層材料[55]。目前噴涂用不銹鋼材料主要有鐵素體不銹鋼[56]、奧氏體不銹鋼[57]以及馬氏體不銹鋼[58]等。隨著高速電弧噴涂設(shè)備的出現(xiàn),噴涂不銹鋼涂層的綜合性能不斷提高[59]。為了改善鐵素體不銹鋼材料晶界腐蝕敏感等的不足,研究者們在原鐵素體不銹鋼材料的基礎(chǔ)上研發(fā)出抗氧化和抗應(yīng)力腐蝕性能更優(yōu)的超級鐵素體不銹鋼絲材,通過高速電弧噴涂涂層解決鋼結(jié)構(gòu)的長效防護(hù)問題[60-61]。奧氏體不銹鋼材料具備良好的耐腐蝕性,但奧氏體不銹鋼涂層在腐蝕過程中作為陰極,一旦涂層有缺陷,基體就會加快腐蝕,因此利用奧氏體不銹鋼涂層對鋼結(jié)構(gòu)進(jìn)行防護(hù)時,需要對涂層進(jìn)行封孔處理[62-63]。Tajiri 等[64]在低碳鋼表面制備奧氏體不銹鋼涂層,封孔處理后進(jìn)行長達(dá) 500 h 的鹽霧試驗,結(jié)果表明,未封孔涂層由于孔隙等缺陷存在,基體發(fā)生腐蝕; 而封孔涂層作為陰極腐蝕消耗,基體受到保護(hù)。為了改善該涂層的缺陷,在奧氏體不銹鋼材料中加入少量 Mo、Cr、Ti、Nb 等元素,能夠有效提高奧氏體不銹鋼的耐腐蝕性能并抑制晶界腐蝕發(fā)生[65-66]。Pardo 等[67]研究 Mo 和 Mn 等元素的加入對奧氏體不銹鋼耐點蝕性能的影響,圖 4 為不同含量的 Mo 和 Mn 對奧氏體不銹鋼腐蝕速率的影響,結(jié)果表明,Mo 含量越高、 Mn 含量越低,其耐腐蝕性能越好。馬氏體不銹鋼材料主要用于中等腐蝕環(huán)境下服役的鋼結(jié)構(gòu)的表面強(qiáng)化,尤其適用于軸類零部件表面的防護(hù)[68]。為了提高耐點蝕和應(yīng)力腐蝕性能,研發(fā)出性能更優(yōu)異的奧氏體-鐵素體雙相不銹鋼材料,材料中鐵素體相和奧氏體相各占一半,同時具備奧氏體不銹鋼和鐵素體不銹鋼的優(yōu)點,主要用于解決中性氯化物環(huán)境下的局部腐蝕問題[69-70]。

本文來源于:《材料導(dǎo)報》雜志是綜述性材料科技刊物,反映材料科技發(fā)展動態(tài)和國家宏觀政策,跟蹤材料世界發(fā)展前沿和方向,評述材料研究進(jìn)展,及新材料產(chǎn)業(yè)化進(jìn)程;探討傳統(tǒng)材料產(chǎn)業(yè)改造中的問題;跟蹤WTO對中國材料產(chǎn)業(yè)的影響;展示國家相關(guān)材料計劃實施及研究開發(fā)新成果,促進(jìn)高新技術(shù)材料的發(fā)展及產(chǎn)業(yè)化,為我國材料科技起引導(dǎo)作用。

為了充分發(fā)揮鐵基合金材料在海洋腐蝕環(huán)境中的耐腐蝕性能,找出其與其他合金元素的最佳質(zhì)量配比,研究人員應(yīng)將鐵基合金材料的生產(chǎn)與現(xiàn)有冶煉技術(shù)相結(jié)合,拓展鐵基合金材料的使用范圍。同時,在保證原有耐蝕性能不變的條件下,通過改變合金中各元素比例,確定最佳的質(zhì)量比,這將是今后的研究重點。

2. 4 銅基合金

銅基合金在海水等腐蝕環(huán)境中表現(xiàn)出良好的耐蝕性能,且腐蝕后,合金的強(qiáng)度、延伸率等力學(xué)性能均無明顯變化[71]。

在鋼結(jié)構(gòu)表面利用高速電弧噴涂技術(shù)制備的銅基合金涂層組織致密、結(jié)合強(qiáng)度高、耐磨抗沖蝕性能優(yōu)異; 同時可消除基體中的殘余應(yīng)力,加固構(gòu)件表面鈍化膜,提高了鋼結(jié)構(gòu)的服役壽命[72-73]。另外,在銅基合金中加入 1%的錫,能抑制合金的脫鋅過程并提高合金的力學(xué)性能和耐蝕能力[74]。劉基凱等[75]研究電弧噴涂銅基合金涂層的耐蝕性能,沖蝕試驗表明,由于涂層內(nèi)部形成的層狀結(jié)構(gòu)氧化鋁硬質(zhì)相硬度高,抵消了磨粒的切削力,提高了涂層的耐蝕性能。同時,電弧噴涂參數(shù)直接影響著銅基合金涂層的耐腐蝕性能,因此正確的噴涂參數(shù)是獲得綜合性能優(yōu)異的涂層的關(guān)鍵。Henkel 等[76]研究電弧噴涂送絲速度對涂層的殘余應(yīng)力狀態(tài)分布及耐蝕性能的影響,通過改變送絲速度來影響熱傳遞,從而產(chǎn)生不同應(yīng)力狀態(tài)分布,結(jié)果表明,最高送絲速度制備的涂層的表面拉伸殘余應(yīng)力最大,且抗沖蝕性能最弱。

除了以上目前普遍采用的電弧噴涂防腐材料,研究者們也研發(fā)出其他新型的噴涂金屬材料,如鋯基合金[77]、鉬基合金[78]等。噴涂材料的發(fā)展拓展了電弧噴涂技術(shù)在腐蝕防護(hù)領(lǐng)域的應(yīng)用,極大地提升了海洋環(huán)境鋼結(jié)構(gòu)的使用壽命。

3 結(jié)語與展望

電弧噴涂防腐金屬材料正朝著性能日益優(yōu)異、功能多元化的復(fù)合材料[79]、納米材料[80]、新型合金材料[81] 等方向發(fā)展。目前,電弧噴涂長效防腐金屬材料研究應(yīng)集中在以下三個方面: 首先,研究各種涂層的成分、防護(hù)機(jī)理及提高耐蝕性能的方法; 加大涂層的實海試驗,研究其在不同海洋環(huán)境下的腐蝕規(guī)律及失效形式,構(gòu)建不同環(huán)境下的腐蝕模型,達(dá)到預(yù)測涂層使用壽命的目的。其次,研究噴涂參數(shù)對涂層耐腐蝕性能的影響,優(yōu)化噴涂工藝參數(shù),提高噴涂效率,降低涂層制備成本,提高涂層的耐腐蝕性能。最后,電弧噴涂過程中也會產(chǎn)生噪聲、粉塵以及噴涂材料的浪費等問題,如何降低噴涂對環(huán)境的污染、研發(fā)高性能金屬噴涂材料、提高噴涂材料利用率也應(yīng)是未來一段時間的研究重點。

目前,國內(nèi)電弧噴涂技術(shù)研發(fā)和應(yīng)用發(fā)展迅猛,為國民經(jīng)濟(jì)快速發(fā)展做出了重要貢獻(xiàn),但電弧噴涂海洋防腐金屬涂層的研究與發(fā)達(dá)國家仍存在較大差距。因此,迫切需要建立包括鋼結(jié)構(gòu)腐蝕失效分析、電弧噴涂參數(shù)優(yōu)化和噴涂材料選取等在內(nèi)的完整的工業(yè)體系,進(jìn)一步提高電弧噴涂防腐金屬涂層的性能,使得電弧噴涂技術(shù)在海洋腐蝕防護(hù)領(lǐng)域中發(fā)揮更加重要的作用。——論文作者:徐金勇,吳慶丹,魏新龍,肖金坤,張 超

參考文獻(xiàn)

1 Yang Y X,Rob B,Brijan I,et al. Chemical Engineering & Processing Process Intensification,2012,51( 1) ,53.

2 Xu C,Zou W H,Yang Y M,et al. Journal of Natural Gas Geoscience, 2017,28( 8) ,1139.

3 Sharma R. Marine Technology Society Journal,2011,45( 5) ,28.

4 Drach A,Tsukrov I,Decew J,et al. Corrosion Science,2013,76( 10) , 453.

5 Odhiambo J G,Zhang L,Liu T,et al. Applied Mechanics & Materials, 2014,513-517,189.

6 Atashin S,Toloei A S. Journal of Materials Engineering & Performance, 2013,22( 7) ,2038.

7 Aspect I T,Tyron A. Journal of Mining,2013,2013( 6) ,1.

8 Moradi M,Song Z L,Yang L J,et al. Corrosion Science,2014,84( 3) ,