發布時間:2021-10-16所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要微流控技術由于其反應裝置小型化的特點,可精準地控制物質間交換,適用于納米材料的合成,尤其是無機納米粒子的精確調控。微流控裝置可根據具體實驗需求來設計和調整,完成多個實驗步驟的集成,實現多個化學反應以及復合材料的制備。本文根據不同標準,

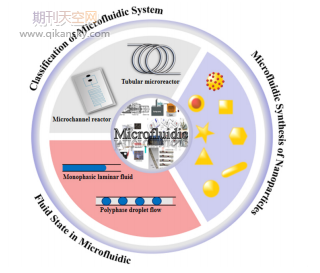

摘要微流控技術由于其反應裝置小型化的特點,可精準地控制物質間交換,適用于納米材料的合成,尤其是無機納米粒子的精確調控。微流控裝置可根據具體實驗需求來設計和調整,完成多個實驗步驟的集成,實現多個化學反應以及復合材料的制備。本文根據不同標準,對微流控反應裝置進行了分類,介紹其特點,并闡明了裝置中流體的流動狀態,枚舉了微流控裝置在材料合成領域的范例,闡明了微流控體系的優勢,可能存在的不足及解決辦法,最后對微流控合成體系的發展進行了展望。

關鍵詞微流控技術納米粒子微流控裝置分類微液滴

1引言

近年來,納米材料由于其光、熱、電、磁等獨特的化學和物理性能,已在光子領域、醫療領域、檢測分析領域[1~7]等顯示出極強的應用前景。納米粒子材料的物理化學性質,包括化學組成、粒子表面性質、粒子形態、粒徑、分散程度是納米粒子應用的重要決定因素。因此,精確控制、明確定義合成過程中的每一步驟至關重要。

然而,傳統納米材料的制備方法存在著產量低、重復性差、易于團聚等問題,不利于納米材料性能的提升,阻礙了納米粒子材料的后續應用[8]。相比于傳統反應器,微流控體系因其裝置微型化、集成化,可實現整體反應過程的精準調控[9~12]:一方面,微流控合成體系可在微觀尺度上,對反應溶液操作和控制,具有消耗試劑量小、混合速度快及獨立控制等特性,因此在制備納米材料以及復合材料中得到了廣泛的應用[13]。另一方面,通過對裝置的設計與調整,微流控體系還可完成多步化學反應,即多級反應。微流控體系展示出的這些優勢,為納米材料的精準合成提供了廣闊的空間和平臺。

基于上述微流控合成系統對納米材料制備的重要性。本文從以下四個方面分別進行了討論。首先,從使用材料、制作方法等因素考慮,將裝置進行分類討論;其次,討論了微流控合成體系中流體的層流狀態和液滴形態反應的特點,并對其形成機理進行討論。再次,綜述了已報道的使用微流控合成體系制備的納米材料。最后,針對微流控合成體系的研究及前景進行了展望。圖1用于納米材料合成的微流控合成裝置示意圖:包括液體輸送裝置、微反應器、收集裝置。(A)微通道內液體流動狀態,(B)不同形貌的納米粒子Fig.1Schematicshowingcomponentsofthemicrofluidicsystemusedfornanoparticlesynthesis.(A)fluidflowinmicrochannels,(B)nanoparticlesofdifferentmorphologies

2微流控合成體系

微流控合成體系是將傳統反應體系縮小到微米級的通道中操作納升到微升流體的微型化反應系統,相比于常規反應容器(燒瓶),微流控合成體系中進行的化學反應具有快速、簡便及易于精準操作的特點。整個體系包括實現反應溶液的定量輸送的液體輸送裝置(如注射泵)、微反應裝置(反應場所,一般為特定設計的微通道或管道)及收集裝置(用于反應后溶液及產物的收集)(圖1)。由于整個反應發生在微反應裝置中,科學合理的微通道裝置設計有利于精準控制反應進行,加快試劑反應,并且可以獨立控制不同試驗階段等,因此微反應裝置的設計是關鍵部分。

隨著微流控技術不斷發展,同時為了滿足更高的實驗要求,微流控裝置的設計呈現出多樣性,多體現在微反應裝置的設計和調整。綜合考慮微反應裝置的設計思路,以及裝置的反應策略以及材料,將裝置分為微通道流動合成裝置和管式微流控合成裝置。

2.1微通道流動合成裝置

通過化學、激光等刻蝕技術[14~16]或精密加工手段[17~19]對基質材料進行加工,為溶液流動提供微米級反應通道的微型反應裝置被稱為微通道流動合成裝置。基質材料包括傳統材料[17](硅片、玻璃、陶瓷等)和聚合物材料[20,21](聚二甲基硅氧烷(PDMS)、聚苯乙烯(PS)、聚甲基丙烯酸甲酯(PMMA)等)。根據實驗需求,微通道流動合成裝置可調整及訂制通道區域、通道直徑及通道長度,或者通過調節反應溶液的注入速率、混合過程、反應途徑、時間及溫度,來實現材料粒徑、形貌及產量的調節。

Wang等[22]在陶瓷基片上雕刻了連續的U型微通道,在上面封蓋玻璃,在裝置中形成了完全密閉的通道作為反應場所。通過改變溶劑及調控液體流速,兩種溶液在微通道內形成穩定的液-液界面,溶液呈層流狀態,合成反應發生在界面上,成功地合成了粒徑小于10nm的TiO2納米粒子。

相比于傳統基質材料,聚合物基質更易加工,可實現通道設計的多樣,以滿足多種實驗要求以及流體在微通道內的不同流動狀態。Zhao等[23]和Yang等[24]采用光刻技術,刻蝕PDMS或PMMA基質,形成T型通道和十字型通道(圖2),液體通過通道時,通過載流相切割連續相,使反應溶液在微通道內以液滴的形式存在,每一個液滴都可以看成獨立的微型反應器,合成出覆盆子狀SiO2以及Ag納米粒子,這一裝置的出現為可控納米粒子的合成提供了新思路。

為了實現精準操作、滿足復雜實驗條件的要求,微通道流動合成裝置的設計出現了多樣化。最早Stroock等[25]提出人字形微流控芯片可以在很短時間內(約3ms)混合液體,通道底部設計特殊的斜槽可以產生混沌流,使反應溶液充分混合,增強物質在體系中的擴散,Belliveau等[26]基于與此類似的微通道裝置合成出脂質立方體納米粒。Kapar等[27]設計Z行通道來實現試劑的混合,這些裝置在設計上突出了試劑在微通道裝置中的充分混合,增加了實驗的重復性、有利于得到粒徑均一的產物。

相關知識推薦:化學系列職稱論文發哪些刊物

此外,在微通道反應裝置上還可以實現化學反應的系列步驟的集成,包括進樣、混合、反應、分離等。Uson等[28]在制作微通道流動合成裝置時,將該裝置分為混合區域和反應區域,其混合區域采用蛇行通道來加速反應試劑的混合,反應區域采用螺旋通道可以減少試劑在微通道內的沉積,兩個單元各自獨立。將兩單獨微通道裝置串聯在一起,并采用外加鋁塊加熱,可實現溫度的分段控制,試劑可在不同溫度下進行反應,將粒子的成核和生長過程分離、單獨控制,從而實現納米粒子制備的調控。Jensen等[29]也將微通道裝置設計為冷卻混合區和加熱反應區,可以通過調整液體流動形態和合成參數快速簡便地合成各種金屬納米結構:單金屬、雙金屬、各向異性生長和異質結構,表現出了優于常規合成的技術優勢。

由于通道尺寸微小,當液體在通道內處于層流狀態時,通道內壁的反應試劑會直接接觸通道內壁流動,易形成沉積,導致通道堵塞。為了避免類似問題,在使用微通道反應裝置之前,通常會根據實驗的要求,對微通道內部進行預處理[30~32]。

AbouHassan等[33]以直徑為1.7mm的毛細管為模板,將聚二甲基硅氧烷(PDMS)固化成型,然后去除毛細管,得到由PDMS形成的微通道用作外流通道,再插入更細的毛細管作為內流通道,得到一種同軸微通道反應裝置,內外通道中流動的兩種試劑的流速可調,使反應發生在兩種流體的交界處。Quan等[34]利用類似三維同軸微流控裝置,通道內液體的同軸流動模式和高雷諾數保證了極短的混合時間,從而高通量產生了粒徑均勻的球形藥物納米粒子。此后,Seibt等[35,36]通過光刻技術對PDMS進行設計,制備了三維雙聚焦微通道裝置,與之前裝置相比,它避免了反應流與通道內壁的接觸和預混合,這類微通道流動合成裝置的優點就在于反應發生在兩股流體接觸面上,合成的納米粒子在中心聚焦的水流中被壓縮在通道中間,不與通道壁接觸,從而防止了可能導致堵塞在通道內壁上的沉淀。除此之外,將單一的同軸微通道反應裝置串聯,可實現一步法制備復合納米材料[37,38]

2.2管式微流控合成裝置

利用刻蝕或精密儀器、在固相基底上加工制作微通道反應裝置的方法,對設備及加工手段的要求較高,制作的微通道成型后不易調整,且存在制作成本較高的問題,因此研究者們采用了不銹鋼管[39~41]、合金管[42]、石英毛細玻璃管[43,44]以及聚四氟乙烯[45,46]等多種材質的管道(內徑~500μm至~3mm)作為液體流動及液體反應的場所。選取合適的液體驅動裝置(泵)搭配加熱及收集裝置,構成了管式微流控合成裝置。其特點是裝置搭建簡單、材料易得、靈活性高。圖3具有混合功能的管式微流控合成裝置[47,48],(A)Y型混合微流控裝置,(B)螺桿模式管狀混合微流控裝置Fig.3Tubularmicrofluidicreactiondevicewithmixingfunction[47,48],(A)Y-typehybridmicrofluidicdevice,(B)screw-typetubularhybridmicrofluidicdevice

通常簡單的管式微流控合成裝置通過注射泵,將已經混合好的前驅體溶液注射到管式通道內,油浴或鹽浴加熱,經管道流出收集[39,40,49]。對于反應管道,可以通過控制管長及流速來控制反應時間,或對管道進行分級加熱。也可在管式微流控合成裝置中加裝Y型通道(圖3A),實現溶液的即時混合[47,50],或對聚合物管道進行設計,制備了具有表面螺桿模式的管狀微混合器[48](圖3B),以增強管中的橫向混合,螺旋管混合器性能的提高都歸因于繞中心軸的強制旋轉流。管式微流控裝置還可實現反應的自動化進行及多步實驗反應的集成,在管道上設計T結,可在不同階段添加反應試劑,實現分段控制,更適用于復合材料的連續合成[51]。Xia等[52]基于此設計了一套具有自動化潛力的基于液滴反應的管式微流控合成裝置,其中包含四個單元,分別為用于反應、冷卻、水和油分離以及純化的專用功能,可以實現連續、自動、便捷生產Pd納米粒子。

在管式微流控合成反應裝置中,Utada等[53]設計了一種毛細管微流控裝置,通過對玻璃毛細管前端的拉伸形成更小尺寸內徑,并用方形毛細管對其組裝,使其可以用來在較大液滴內形成小液滴,且可以控制封裝小液滴的數量和液滴的尺寸和形態[54]。此裝置多用于生成乳液結構,但近年來研究者們也用此套裝置來生產納米粒子,或和其他材料結合生成具有納米粒子特殊性質的復合微球粒子,如Bandulasena等[55],通過內部毛細管注入的金前驅物流與通過外部毛細管提供的抗壞血酸流之間的速度差異很大,從而使液滴內產生強大的內部流動,加強了試劑的混合并降低了合成出Au納米粒子的粒徑。Zhao等[56]將磁性Fe3O4和Ag納米粒子結合在多孔水凝膠微球中,作為多功能微電機,在靶向和遞送領域有著多種可能性。此裝置的出現可將多種納米粒子的性質結合,為制備多功能性復合納米材料提供了新的合成方法。

3微流控合成體系中流體的流體狀態

在微流控合成體系中是以流體作為介質,實現各種物質的運輸,并在流體流動中發生反應,微流控合成體系中流體的流動狀態對于合成納米材料具有重要的意義。根據微流控合成體系中液體在通道內不同的流動狀態分為單相層流狀及多相液滴狀進行討論(圖4)。

3.1單相層流狀

單相液體層流狀態的流體通常直接接觸通道內壁,需要穩定的狀態進行反應,研究者們通過系列參數的計算,從而預測流體在微通道內的流動狀態[57~59],用于指導材料的合成。

在微流控合成體系中,無量綱數用于描述在微通道中各種力之間的相互作用和影響,如黏性力、慣性力、表面張力等。由于特征尺度的減小,微流控合成中流體帶來的尺寸效應導致上述力與宏觀流體相比變得格外重要。由于微通道具有更大的比表面積,導致傳熱、傳質等與表面密切相關的作用力顯著增強。在微通道流動合成體系中由于流體常在微米級尺度流動,浮力、重力和慣性不再是決定因素,而黏性和表面張力的作用更重要。

值得注意的是,在管式流控合成裝置中液體成層流狀態流動反應時,流體會呈現出拋物線速度曲線(圖5),即反應溶液沿中心流動時流速大于靠近管壁流動的反應溶液流速,這就會導致粒子在反應器中停留時間不同,導致粒子粒徑分布不均[60],這就是停留時間分布(Residencetimedistribution,RTD)理論。盡管研究者們通過對微反應器內部表面圖案的改進來縮小RTD[61,62],目前在這些方法中最有效的還是降低流體線速度和液體分段流動的方法[63]。

3.2多相液滴狀

基于液滴的微流控合成反應是基于互不相溶的兩相流動(圖6),其中連續相為反應溶液,載流相承載液滴在管內流動,以單分散的液滴作為反應場所,通過油相或與反應體系液滴有相界面的載流相包裹液滴流動,實現液滴和反應器內壁的分離,有效地避免了物料在內壁的沉積,實現液體的快速混合,較好地克服了基于單相液體層流反應的微流控合成體系中試劑沉積在通道內壁上的問題。——論文作者:楊冬1,2*高可奕1,2楊百勤1,2雷蕾1,2王麗霞1,2薛朝華3*

SCISSCIAHCI