發布時間:2021-10-14所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要介紹了軟土地區采用旋噴帷幕、高壓水切割、氣舉返渣、高壓注漿處理軟土地區大直徑鉆孔樁樁身缺陷的施工技術。 關鍵詞旋噴帷幕高壓水切割氣舉返渣高強注漿 1樁基施工概況 某高速公路特大橋4-1#樁在混凝土灌注過程中由于機械故障停滯1h后繼續灌注在超聲波

摘要介紹了軟土地區采用旋噴帷幕、高壓水切割、氣舉返渣、高壓注漿處理軟土地區大直徑鉆孔樁樁身缺陷的施工技術。

關鍵詞旋噴帷幕高壓水切割氣舉返渣高強注漿

1樁基施工概況

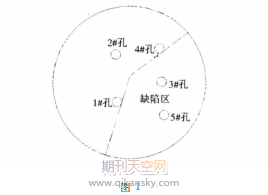

某高速公路特大橋4-1#樁在混凝土灌注過程中由于機械故障停滯1h后繼續灌注‚在超聲波檢測過程中發現在深18.5m~20m處有嚴重缺陷‚為暫不評定樁。后經質檢站抽芯檢查‚共布孔5個(見圖1)‚孔徑108mm‚發現3#孔在孔深18.85~19.20m、5#孔在孔深18.91~19.78m范圍局部有夾淤泥的現象‚1#孔芯樣在19.23~19.36m處側面有約1/5截面為砂漿和泥漿的膠結物‚可判斷為此孔位為缺陷邊緣;2#孔、4#孔無缺陷‚判斷缺陷面積約占全斷面的40%‚為Ⅲ類樁‚需要補強處理后才能使用。經分析可能由于施工停頓時淤泥層塌孔造成的局部缺陷。此樁長70m、直徑1.8m‚地勘圖表明該地段軟土深度達26.6m‚缺陷部位處在軟土層。

2施工原理

首先采用水∶水泥∶粘土粉為2∶1∶3的混合料將缺陷孔進行回灌‚要求7d強度小于1.5MPa‚既防止旋噴漿液的侵入‚又便于切割清除。再采用旋噴帷幕把樁基缺陷部位與軟土分隔開來‚利用壓強達30MPa的高壓水將缺陷部位強度較低的部分切割成碎渣‚在空壓機的強風作用下通過取芯的孔道把渣與水一同排出樁外。采用可變角度的噴頭反復切割不同部位并適時排渣‚將缺陷部位清理干凈后注入高強水泥漿‚在達到2MPa的高壓作用下‚使高強水泥漿與切割面充分結合‚凝固后形成一體。從而達到補強效果。

3施工機械設備

4施工工藝

4.1缺陷孔封

孔對樁基缺陷部位進行封孔目的是防止因單管旋噴帷幕注漿施工時水泥漿液侵入缺陷部位‚以免旋噴漿液強度較高給以后高壓水切割清理帶來困難。

首先將3#、5#缺陷孔清至70m‚注入M40水泥漿至21m處‚將抽芯孔缺陷以下部位壓漿充實‚注意要嚴格控制水泥漿的標高‚防止進入缺陷部位。

封孔材料選用水、水泥、粘土粉‚其配比分別為2∶1∶3‚并加壓進行壓力擠漿‚保證漿液的飽滿度‚共用漿液0.68m3。該配比7d強度小于1.5MPa‚既可以防止旋噴漿液侵入‚又可以在高壓水切割處理時可以被清除。

4.2單管高壓旋噴帷幕注漿

由于該樁缺陷部位處在淤泥層‚通過鉆芯取樣看‚淤泥與樁的缺陷部位相互連通‚采用旋噴樁帷幕把樁身缺陷部位與淤泥分隔開來‚以消除高壓水切割和高壓壓漿時樁外淤泥不利影響。該樁設計為摩擦樁‚體外旋噴樁對缺陷部位也起到一定的加固作用。

距離樁邊20cm的圓弧、以每隔40cm間距布置一個鉆孔‚旋噴孔深16~22m‚樁長6m‚在缺陷位置上下各3m‚樁徑50cm‚共布孔14個‚詳見圖2。

旋噴施工參數:

漿液壓力:22MPa

水灰比:0.5

提升速度:15cm/min

旋轉速度:18r/min

噴嘴1個:Φ2.8mm水泥(32.5R)

用量:18T

4.3增加清理孔及通孔

為切割清理到位‚在1#、5#孔之間等腰三角形布置6#孔、在3#、5#孔等腰三角形布置7#孔(見圖2)‚直徑與抽芯孔相同‚為108mm‚深度為缺陷底部1.5m終孔(約20.5m);將3#孔、5#孔通孔至20.5m‚作為高壓水旋噴切割、氣舉返渣的通道。

相關知識推薦:怎么選好投稿的雜志發表論文

4.4高壓水旋噴切割、氣舉正、反循環清渣

4.4.1高壓水旋噴切割

將噴射器下入孔內缺陷段通過鉆桿及高壓管與高壓泵連接‚開動高壓泵‚同時使噴射器轉動并緩慢上提‚對3#孔、5#孔缺陷段上、下0.50~1.00m反復旋噴切割。有關施工參數如下:

旋噴壓力:27~30MPa

轉動速度:12r/min

提升速度:5~10cm/min

清水排量:150L/min

4.4.2氣舉正、反循環清渣

將風管竄下至孔底以上10cm位置并連接空壓機‚從相串通的鄰孔注入清水‚開動空氣壓縮機‚同時不停地提動氣管管竄‚利用氣舉正(或反)循環法將缺陷處的泥沙隨水排出樁外‚在施工中清除物最大粒徑達到61×34×21mm。有關施工參數如下:

空氣壓力:0.6~0.7MPa

空氣排量:3m3/min

反復進行清渣工作‚必要時可同時進行‚并改換噴嘴噴射的角度‚直至返出水較清且無砂為止。

根據施工情況‚在死角地帶布置2個檢查孔‚檢查切割清洗情況并進行切割及清洗。

4.4.3埋設井口管

將樁頂表面雜物清除干凈‚在已清洗好的鉆孔孔口埋置壓漿管‚安裝閥門‚待封口水泥漿試壓強度達2MPa后可進行下步施工。

4.5在缺陷孔段投放鋼管

在3#、5#、6#孔缺陷段上、下1.5m位置處投放4.5m長‚壁厚20mm、Φ90mm鋼管‚鋼管底部焊接長10cm支架。以增強缺陷部位的強度及剛度。注意壓漿時將注漿管深入鋼管底部‚保證壓漿質量‚使鋼管與樁身混凝土通過水泥漿固結充分聯結‚真正起到加固作用。

4.6配漿、注漿

4.6.1漿液配置

樁身設計為C25混凝土‚為保證填充強度‚采用C40水泥凈漿‚水灰比0.45‚加入1.8%的高效減水劑和8%微膨脹劑。水泥采用42.5R普通硅酸鹽水泥。攪拌時要嚴格控制水灰比。

4.6.2注漿

將注漿管下至孔底后上提0.10m并固定‚將配制好的水泥漿引入蓄漿池。開動注漿泵進行注漿‚直至孔口返出水泥漿與注入漿液濃度相近或一致后停止注漿‚起出注漿管。共注漿2125L。

4.7井口壓力擠漿

將井口壓漿裝置安裝好后‚開動壓漿泵進行擠壓漿。壓力1~2MPa‚當壓力達到2MPa時并穩壓10min‚關閉孔口閥門候凝‚至此‚處理施工全部結束。此過程共擠漿1512L。

5鉆芯取樣檢查

該樁注漿補強10d后‚在缺陷區鉆8#、9#檢查孔‚直徑79mm‚芯樣分別于19.32~19.96m和19.45~20.32m處見水泥漿與樁身混凝土直接粘結‚目視無縫隙、裂痕‚用手觸摸粘結處平順光滑‚無缺陷。15d后‚省質檢站再次進行抽芯檢查。芯樣在19.24~20.14m見水泥凈漿與樁身混凝土直接粘結‚為全充填‚目視無縫隙、裂痕‚用手觸摸粘結處平順光滑。該處芯樣抗壓強度為29.3MPa‚評定為Ⅱ類樁‚可以使用。

6費用分析

7結束語

采用此法處理鉆孔樁缺陷是旋噴樁施工技術、高壓水切割技術、高強壓漿技術有機結合的產物‚具有施工速度快、可靠性高、費用低的特點‚為處理Ⅲ類樁提供了寶貴的經驗。——論文作者:李巖

SCISSCIAHCI