發布時間:2020-10-12所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:油氣資源的輸送多以管道為載體,而用于輸送油氣資源的管道多為金屬質地,在油氣資源內部復雜化學成分的影響下,管道本身極易發生腐蝕,從而影響管道的使用壽命,同時也會影響到管道內的油氣質量,嚴重情況下還會造成油氣泄露等問題,不僅為生產方及相

摘要:油氣資源的輸送多以管道為載體,而用于輸送油氣資源的管道多為金屬質地,在油氣資源內部復雜化學成分的影響下,管道本身極易發生腐蝕,從而影響管道的使用壽命,同時也會影響到管道內的油氣質量,嚴重情況下還會造成油氣泄露等問題,不僅為生產方及相關工作人員造成人身安全威脅,還會污染當地的生態環境。基于此,本文將深入分析油氣管道的化學腐蝕機理,并探討相應的防腐措施。

關鍵詞:油氣管道;化學腐蝕機理;防腐措施

引言:隨著各地對油氣資源的需求量越來越高,管道腐蝕的問題也就愈發嚴重,直接影響到油氣資源的生產、轉運及社會安全[1]。由此可見,深入研究油氣管道的腐蝕機理,并制定、落實相應的防腐措施,是保障油氣資源穩定運輸的重要工作。

1.油氣管道發生腐蝕現象的嚴重性

用于輸送石油或天然氣的管道會發生腐蝕,是因為這兩種資源中含有以硫化氫為代表的一些物質,這類物質普遍具有一定的腐蝕性,如果長期聚積在油氣管道中,極易腐蝕管道內壁以及防腐蝕措施薄弱的部位,從而影響到油氣資源的安全運輸。一旦管道內壁產生腐蝕,會在管道上形成不同直徑的沙眼及孔油等,如果腐蝕情況嚴重,還會發生油氣泄漏事故,這部分泄漏的油氣若接觸到明火、火花、電火花等,很容易引起爆炸。除此之外,由于油氣資源中的一些物質含有強毒性,一旦被附近的工作人員接觸到,極易使工作人員中毒,從而危害到工作人員的人身安全;即使沒有被工作人員接觸到,這些泄露的油氣資源也會污染當地的生態環境[2]。最后,油氣資源的泄露必然會影響到企業的正常聲場,從而使企業蒙受經濟損失。

2.油氣管道的化學腐蝕機理

油氣管道中的化學腐蝕,基本上屬于金屬(油氣管道大多為金屬質地)與非電解質之間發生的化學作用,這種化學作用破壞了構成管道的金屬材料的穩定性,從而導致油氣泄露的發生。化學腐蝕的本質是純氧化還原反應,其反應過程中不會產生電流。根據誘發腐蝕反應物質的不同區別,化學腐蝕又分為氣體腐蝕與非電解質中的腐蝕兩種。

相關期刊推薦:《石油和化工設備》是由中國石油和化工工業協會主管,中國化工機械動力技術協會主辦的國家一類技術雜志。面向全國石油和化工企業單位報道國內外設備設計、改造、研發以及新材料、新技術、新產品的最新動態;介紹是設備防腐蝕新產品、新技術;交流設備管理經驗等。設有:專題報道、設計與制造、應用技術、試驗研究、維護與檢修、動力技術、腐蝕與防護、專題講座。

氣體腐蝕的發生主要是氣體產生的作用。當金屬管道裸露在空氣中時,空氣中的O2、H2S、SO2、Cl2等氣體會在金屬表面形成氧化物與化合物。如果環境溫度較高,或因任何原因造成金屬管道附近溫度較高,還會在加速氧化膜形成的同時產生脫碳現象[3]。另外,如果空氣中的水分含量較高,能在一定程度上加快氣體腐蝕的速度。

在非電解質中的腐蝕與油氣資源所含的化學物質有關。由于各地油氣藏的條件及開采方式的差異,會導致一些油氣資源中H2S、SO2、CO2的含量較高,而這些物質本身具有一定的腐蝕性,在油氣資源中含有一定量水分的情況下,這部分化學物質很容易溶于水,并對管道內壁產生腐蝕作用。

3.油氣管道發生的其他腐蝕

除化學腐蝕外,油氣管道發生的腐蝕還包括電化學腐蝕與物理腐蝕。電化學腐蝕與化學腐蝕的主要區別是腐蝕過程中有電流存在。油氣管道多以鋼為主要材料構成,因而其主要成分是鐵元素及少量其他雜質,由于這些物質的電位不同,在一些氣體(如CO2、SO2、HCl、NaCl)與灰塵溶于水中時,會形成濃度不同的電解質溶液,這些電解質溶液與管道接觸后會形成原電池,從而造成電化學腐蝕。物理腐蝕是因物理溶解作用造成的管道腐蝕,由于油氣資源中的化學物質含量較多,因此管道腐蝕以電化學腐蝕及化學腐蝕相對多一些,物理腐蝕出現的情況較少。

4.油氣管道腐蝕檢測

4.1油氣管道內壁腐蝕檢測

油氣管道內壁腐蝕檢測,主要是檢測管道內部幾何形狀的變化,并對檢測結果及變化成因進行分析,其中主要包括管道內壁厚度的狀態變化檢查、環焊縫密封情況檢查、管道橢圓度及彎曲狀況的檢查等。在檢查油氣管道內壁的腐蝕情況時,常用的方法包括激光檢測法、漏磁通量法、電視測量法及超聲波測量法等。其中超聲波檢測技術以超聲導波檢測進行,這種技術具有效率高、成本低、靈敏性強及檢測距離長的特點(理論檢測距離可達150米),因此在管道腐蝕檢測中得到了較為廣泛的應用。

4.2油氣管道外腐蝕檢測

油氣管道外腐蝕檢測技術的實現與陰極保護有很大關系,通常是通過對檢測參數的分析,來評估油氣管道外部的腐蝕情況,以及管道防護層的損壞情況。就當前較為常見的檢測技術而言,包括管—地電位測量以及管內電流值測量兩種主要檢測思路,其中前者的具體檢測方式包括直流電壓梯度法、組合電位測試法等;后者則包括分段管內電流對比法以及電流梯度分布法等。

5.油氣管道防腐措施

油氣管道防腐措施需要根據腐蝕發生的不同位置分別采取不同的防腐措施。通常情況下,防腐措施大體上分為管道內防腐保護措施與管道外防腐保護措施兩種。

5.1管道內防腐保護措施

5.1.1合理挑選管道材質

通過對油氣資源成分含量及各種成分化學性質特點的分析來看,做好管道內壁的防腐措施是避免管道產生腐蝕的首要工作,對幫助管道抵抗腐蝕也有十分積極的意義,不僅能夠提升管道的使用壽命,還能有效避免油氣泄漏,以使油氣資源的正常運輸得到保障

[4]。由于管道多以鋼材構成,而鋼材中的鐵極易與油氣資源中的化學物質產生反應,因而合理選擇管道材質能夠有效幫助管道實現防腐。以合金材料及不銹鋼材料為例,這兩種材料的化學穩定性較強,不易與油氣資源內的化合物產生反應,因而其應用可以有效避免油氣資源對管道的腐蝕。在應用這類材料的同時,還需處理好管道內壁的防腐涂層,以使保護作用能夠進一步升級,避免油氣資源中的化學成分與管道內壁直接接觸。尤其是管道內壁的結點位置,更應作為防腐工作的重點進行處理,從而使管道抵抗腐蝕的能力全面提升,延長管道使用壽命。除此之外,還要對輸送的油氣資源成分加以分析,研究其化學物質的特性與反應活潑程度,為管道材質的選用提供數據支持,從而進一步避免腐蝕現象的產生。

5.1.2運用防腐劑

這里的防腐劑指的是化學藥劑,將化學藥劑添加到油氣藏介質或管材中,能夠有效減輕腐蝕造成的影響,從而更進一步實現防腐蝕效果。應用化學藥劑的優勢在于成本較低,但對化學藥劑類型的選用有較高要求,必須保證化學藥劑選用的合理性,使之能夠更好地適應油氣輸送需求。實際防腐劑的運用以有機胺與季胺鹽之類為主,其中包括殺菌劑、緩蝕劑及降粘劑等。這類化學藥劑在實際運用過程中均取得了良好的應用效果,因而獲得的認可較為普遍。緩蝕劑能夠在油氣管道內表面發生氧化還原反應或是沉淀吸附反應,從而在管道內壁表面形成防腐保護膜。

以內蒙古某單位對緩蝕劑的應用為例,該單位在應用緩蝕劑時不僅認真選擇了緩蝕劑的種類,還從管道內取樣與緩蝕劑進行化驗,確認了緩蝕劑在應用之后不會與管道內物質發生沉淀之后,才將這種緩蝕劑應用在管道中進行防腐。這樣做是因為緩蝕劑與油氣管道內油氣資源形成的沉淀物質會堵塞地下儲層的孔道,從而影響到油氣資源的開采與生產。

5.1.3電鍍防腐技術

電鍍防腐技術是一種應用于管道內壁的防腐技術,能夠有效提升管道內壁的防腐性能,其原理是在鋼制管道表面鍍上一層其他元素,轉變管道的極性,從而實現防腐目的。比如在管道表面鍍錫,就能為管道形成陰極防腐保護;而鍍鋅則可以為管道構成陽極防腐保護。選用陽極或陰極保護可以視具體情況而定,無論任何極性都能夠提升管道的防腐性能,避免管道產生嚴重腐蝕,影響使用壽命[5]。

5.1.4涂層防腐技術

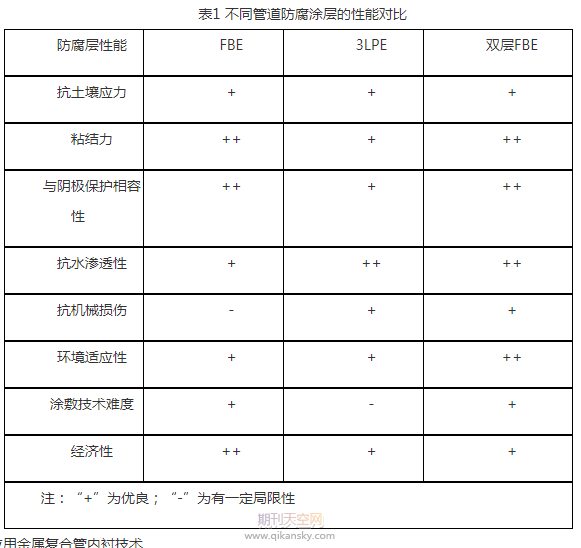

涂層防腐技術與電鍍防腐技術類似,區別在于后者是在管道表面鍍上其他元素,改變管道的極性,而前者則是運用涂料技術,相對而言科技含量更高。得益于涂料技術的發展,油氣管道的內部防腐措施能夠獲得全新的處理技術,同時也能大幅提升管道的防腐蝕性能。涂層防腐技術的本質是在管道內壁噴涂防腐蝕涂層,以達到防腐蝕的目的。防腐蝕涂層擁有較好的增油性能,能夠在金屬管道內壁與輸送介質之間形成全面的隔離層,在隔離層的阻絕下,油氣資源內的化學物質將難以接觸到管道內壁,從而有效降低了管道內壁腐蝕情況的發生,在保障管道正常使用的過程中發揮了重要作用。除此之外,管道內壁防腐還可以應用水泥沙漿涂層、環氧樹脂涂層等多種涂層防腐保護措施,其原理均是在管道內壁構成防腐涂層,以阻絕油氣資源與管道內壁的接觸,從而實現管道內壁的防腐蝕。以FBE為例,不同防腐涂層在各方面上的性能表現是不同的(如表1)。

5.1.5應用金屬復合管內襯技術

金屬復合管是指在油氣管道中加入其他材質的內襯,從而避免油氣資源與管道內壁直接接觸,以達到防腐的目的。當前應用較多的是玻璃鋼內襯或陶瓷內襯,這類復合管內襯技術不僅具有強大的防腐蝕效果,還能有效避免管道內壁出現結垢的情況,但缺點在于該技術的成本較高,會增加油氣輸送的成本負擔,同時也對管道鋪設條件及技術有較高的要求,如果未能嚴格按照相應技術要求處理,極易使管道內部的玻璃鋼內襯或陶瓷內襯產生損傷,從而影響到管道內壁的防腐蝕效果。另外,由于該技術的應用會大幅提升油氣輸送的成本,因此還需要根據油氣輸送工作的具體需求,綜合各方面因素來決定是否采用這種防腐措施。

5.2管道外防腐保護措施

5.2.1外涂層防腐技術

涂層防腐技術不僅可以應用于管道內壁,同時也可以應用在管道外部。通常情況下,油氣管道的鋪設是位于地下的,且會在地下靜止很長時間,而土壤中的水分及少量化學物質會對油氣管道外壁產生腐蝕,并發生各種化合反應,從而使管道的強度產生一定程度的弱化。在這種弱化累積到一定程度以后,會導致管道質量的下降,并使油氣泄漏事故發生的可能性大幅上升[6]。在這種情況下,就需要對管道外壁進行防腐處理,以避免管道外部遭受腐蝕,具體保護措施如下。

在運輸、堆放防腐管道時,應在管材與地面接觸面鋪墊軟墊層(沙袋或草袋均可);如果是巖石或卵、礫石的管溝,溝底需要先鋪設細碎土壤或砂土墊層,且需要確保壓實后的厚度大于20cm;在運輸管材時嚴禁使用鋼絲繩或其他硬質吊帶吊裝,否則會影響防腐層表面的完整性,吊裝作業應使用柔性吊帶(如尼龍吊帶);入溝前應檢查防腐層是否完整,敷設過程中嚴禁使管道產生碰撞、拖拽或剮蹭;焊接口應預留足夠的位置,避免因過熱影響到防腐層性能;敷設完成后回填時應用細土覆蓋其表面30cm左右厚度,隨后才可用原開挖土回填。

5.2.2三層聚乙烯防腐技術

聚乙烯(PE)材料是一種新型材料,通常經乙烯聚合化之后獲得,具有良好的化學穩定性,此外還有溶水性差、吸水性小、耐酸堿腐蝕強(不包括氧化性質的酸)、耐低溫性能優良等特點。三層聚乙烯(3PE)防腐技術是指在管道外壁進行多達三層的聚乙烯處理,這種處理方式能夠有效彌補兩層防腐涂料的性能缺陷,再加上聚乙烯成本較低,因而擁有較高的實用價值。通常三層聚乙烯防腐技術以纏繞式或圓模包裹式的方式制成,所選用的聚乙烯材料往往具有很高的密度,在耐沖擊性與機械強度上的表現也不錯,還能夠適應不同的氣候條件,因而就整體上來看,是一種性價比較高的油氣管道外防腐保護措施。

結語:綜合上述內容來看,油氣管道腐蝕造成的后果非常嚴重,因此應及時檢查油氣管道的腐蝕情況,并深入分析腐蝕發生的原應,隨后根據現場實際情況及各方面條件,采取針對性的防腐蝕措施,以保護油氣管道,使之免受腐蝕影響,確保油氣資源的平穩輸送,推動整個社會的和諧發展與現代化建設。——論文作者:毛寶龍

SCISSCIAHCI