發(fā)布時間:2022-04-18所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘 要: 針對 CSP 工藝生產(chǎn)的 30CrMo 熱軋帶鋼,研究了淬火溫度、保溫時間、淬火介質(zhì)對其組織和力學(xué)性能的影響。研究結(jié)果表明: 淬火溫度為 860 ~ 1000 ℃,保溫時間為 5 ~ 60 min 時,30CrMo 鋼經(jīng)水淬和油淬后得到的均為馬氏體組織,但不同工藝條件下馬氏體的類型、尺

摘 要: 針對 CSP 工藝生產(chǎn)的 30CrMo 熱軋帶鋼,研究了淬火溫度、保溫時間、淬火介質(zhì)對其組織和力學(xué)性能的影響。研究結(jié)果表明: 淬火溫度為 860 ~ 1000 ℃,保溫時間為 5 ~ 60 min 時,30CrMo 鋼經(jīng)水淬和油淬后得到的均為馬氏體組織,但不同工藝條件下馬氏體的類型、尺寸和力學(xué)性能不同。當(dāng)淬火溫度較低時,基體中的馬氏體組織由細(xì)小的片狀馬氏體和板條馬氏體組成,強度和硬度較高。隨著淬火溫度的升高以及保溫時間的延長,片狀馬氏體的含量逐漸減少,板條馬氏體的含量不斷增加,尺寸增大,強度和硬度值下降。其中,試驗鋼在不同淬火工藝下經(jīng)油淬后的屈服強度可用 σs = - 4050. 4 + 16272. 2d -1 /2 來表示,理論計算結(jié)果與實驗測量結(jié)果相吻合。試驗鋼的最佳淬火工藝為 880 ℃、保溫 15 min、油淬,其抗拉強度、屈服強度、洛氏硬度、斷后伸長率分別為 1809 MPa、1206 MPa、52. 54 HRC、8. 5% 。

關(guān)鍵詞: CSP; 30CrMo 熱軋帶鋼; 淬火; 馬氏體; 力學(xué)性能

合金結(jié)構(gòu)鋼 30CrMo 因其具有較高的強度、良好的塑韌性和淬透性在石油化工、機械制造、刀具模具等工業(yè)領(lǐng)域得到了廣泛的應(yīng)用[1]。然而,采用傳統(tǒng)熱連軋工藝生產(chǎn)的熱軋 30CrMo 帶鋼往往存在表面脫碳嚴(yán)重、成分偏析重、組織性能不穩(wěn)定等問題[2-4]。近年來,隨著薄板坯連鑄連軋技術(shù)的快速發(fā)展,國內(nèi)武鋼、漣鋼等鋼鐵生產(chǎn)企業(yè)充分利用其鑄坯凝固速率快、成 分 偏 析 小、在 爐 時 間 短、道 次 壓 下 率 大 等 特點[5],在 薄板坯連鑄連軋流程上成功實現(xiàn)了以 30CrMo 熱軋帶鋼為代表的一系列復(fù)雜成分特殊鋼的開發(fā),避免或大幅度減輕了傳統(tǒng)流程生產(chǎn)此類鋼種時易出現(xiàn)的問題,提升了相關(guān)鋼種的品質(zhì)。針對薄板坯連鑄連軋技術(shù)生產(chǎn)的 30CrMo 熱軋帶鋼,毛新平等[6]研究了 CSP 工藝條件下 30CrMo 鋼的連續(xù)冷卻轉(zhuǎn)變規(guī)律及其顯微組織; 黃剛等[7]對比研究了 CSP 工藝與傳統(tǒng)熱連軋工藝生產(chǎn)的 30CrMo 鋼的組織和性能,其結(jié)果表明,CSP 工藝下的組織更細(xì)小,綜合性能更優(yōu)良; 譚文等[8]針對采用 CSP 工藝生產(chǎn) 30CrMo 熱軋帶鋼中存在的微觀組織和性能問題進(jìn)行了研究,并提出了相應(yīng)的改進(jìn)措施; Bleckmann 等[9]對 Cr-Mo 鋼快速冷卻下的組織相變和力學(xué)性能進(jìn)行了研究,發(fā)現(xiàn)不同冷速下碳含量的變化是引起組織和性能改變的主要原因。然而,如上所述,目前的相關(guān)研究主要集中于熱軋工藝、組織、性能及其與傳統(tǒng)工藝的比較,而對于薄板坯連鑄連軋工藝生產(chǎn)的 30CrMo 熱軋帶鋼后續(xù)的熱處理工藝則尚缺乏系統(tǒng)研究。為此,本文以 CSP 工藝生產(chǎn)的 30CrMo 熱軋帶鋼為研究對象,研究淬火工藝( 溫度、時間、介質(zhì)) 對其組織和性能的影響,為 CSP 工藝生產(chǎn)的 30CrMo 熱軋帶鋼熱處理工藝的制定提供理論指導(dǎo)。

1 實驗材料和方法

實驗材料為國內(nèi)某鋼廠采用 CSP 工藝生產(chǎn)的厚度規(guī)格為 3 mm 的 30CrMo 熱軋帶鋼,具體化學(xué)成分如表 1 所示。試樣加工成 300 mm × 20 mm × 3 mm 的板拉 伸 毛 坯,將試驗鋼分別在 860、880、900 和 1000 ℃下保溫 5 min、15 min、30 min、60 min 后進(jìn)行淬火,淬火介質(zhì)分別為水和油。采用 GB /T 228. 1 - 2010 標(biāo)準(zhǔn)的 ZWICK-ROELL 拉伸試驗機測量淬火試樣的強度; 采用 HR-150A 型洛氏硬度計測量淬火試樣的硬度值。在進(jìn)行完拉伸試驗后的試樣端部通過線切割取 10 mm × 5 mm × 3 mm 金相樣,經(jīng) XQ-1 型金相試樣鑲嵌機鑲樣后進(jìn)行打磨、拋光。再利用 4% 的硝酸酒精溶液腐蝕出試樣的組織,同時采用過飽和苦味酸 + 洗滌液 + 鹽酸的混合溶液在溫水浴中腐蝕出原始奧氏體晶界,并在 ZEISS 光學(xué)顯微鏡下進(jìn)行觀察,利用截線法對其平均晶粒尺寸進(jìn)行測量,采用 NOVA400 Nano SEM 場發(fā)射掃描電子顯微鏡對試樣的顯微組織進(jìn)行表征,采用 XRD 方法對試驗鋼的物相進(jìn)行定性分析。

2 結(jié)果及分析

2. 1 淬火溫度對組織及力學(xué)性能的影響

圖 1 是試驗鋼分別在 860、880、900 和 1000 ℃ 加熱保溫 15 min 油淬后的組織形貌。可以看出,試驗鋼在不同溫度下保溫經(jīng)過油淬后獲得的組織均為馬氏體組織,但不同工藝條件下獲得的馬氏體類型及尺寸有所不同。當(dāng)淬火溫度為 860 ℃時,基體組織由細(xì)小的板條狀馬氏體和片狀馬氏體組成,如圖 1( a) 所示; 隨著溫度的升高,基體由板條狀馬氏體 + 片狀馬氏體的混合組織逐漸轉(zhuǎn)變?yōu)榘鍡l馬氏體組織,且馬氏體板條尺寸逐漸增大; 當(dāng)溫度升高到 1000 ℃時,基本組織主要為粗大的板條馬氏體組織。

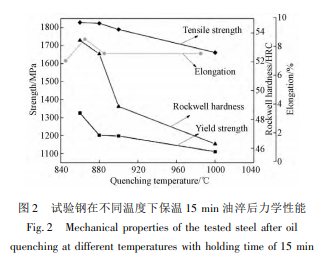

圖 2 是試驗鋼的強度、洛氏硬度和斷后伸長率隨溫度的變化規(guī)律。可以看出,當(dāng)淬火溫度為 860 ℃ 時,其抗拉強度、屈服強度和洛氏硬度值最大,分別為 1828 MPa、1325 MPa 和 53. 5 HRC,斷 后 伸 長 率 為 7% ; 隨著溫度的升高,強度和硬度值都呈下降趨勢,斷后伸長率則逐漸增大; 當(dāng)溫度上升至 1000 ℃時,其抗拉強度、屈服強度和洛氏硬度下降至 1661 MPa、 1111 MPa 和 46. 3 HRC,斷后伸長率為 7. 5% 。

馬氏體相變屬于切變型相變,其類型主要與形成溫度有關(guān),形成溫度 Ms 決定滑移和孿晶的臨界分切應(yīng)力[10]。片狀馬氏體亞結(jié)構(gòu)主要為孿晶,板條狀馬氏體亞結(jié)構(gòu)主要為位錯。當(dāng) Ms 由低到高,馬氏體的亞結(jié)構(gòu)會由孿晶向位錯轉(zhuǎn)化,馬氏體的形態(tài)會出現(xiàn)片狀向板條狀轉(zhuǎn)化。對于 30CrMo 鋼而言,由于鋼中存在較多的合金元素 Cr、Mo,一方面,Cr、Mo 等合金元素將降低鋼的共析點; 另一方面,在加熱過程中將形成合金滲碳體或合金碳化物。當(dāng)淬火溫度較低時,如 860 ℃ 時,鋼中碳化物溶解,但由于溫度降低擴(kuò)散較慢,易導(dǎo)致局部 C 及合金元素富集,降低 Ms點,淬火后易形成片狀馬氏體組織。隨著溫度的升高,鋼中 C 和合金元素的擴(kuò)散能力增強,成分均勻性提高,淬火組織由板條馬氏體 + 片狀馬氏體的混合組織向板條馬氏體組織轉(zhuǎn)變。另外,淬火時鋼中的奧氏體晶粒尺寸的不同也對其產(chǎn)生影響。

圖 3 是試樣在不同溫度下保溫 15 min 后的原始奧氏體晶粒形貌。可以看出,隨著溫度的升高,鋼中奧氏體晶粒尺寸不斷增大。一方面,奧氏體晶粒尺寸增大,奧氏體的強度降低,馬氏體相變時的臨界切變應(yīng)力降低; 另一方面,晶界處 C 和合金元素的偏聚程度降低,減少了切變阻力[11]。進(jìn)而淬火溫度升高,馬氏體的 Ms點升高,從而使得片狀 + 板條馬氏體逐漸向板條馬氏體轉(zhuǎn)變。然而,對于板條馬氏體而言,其尺寸主要與原始奧氏體晶粒尺寸有關(guān)[12-14]。通常,隨奧氏體晶粒尺寸增大,板條尺寸增加。對于馬氏體鋼而言,其屈服強度主要由固溶強化、位錯強化、沉淀強化和細(xì)晶強化決定。

2. 2 淬火保溫時間對組織及力學(xué)性能的影響

圖 5 是試驗鋼分別在880 ℃和1000 ℃下保溫5、 15、30 和 60 min,再經(jīng)過油淬后的組織形貌圖。可以看出,當(dāng)淬火溫度為 880 ℃,保溫時間由 5 min 延長至 60 min 時,片狀馬氏體的量有所減少,板條馬氏體的尺寸 有 所 增 大,但 增 大 不 明 顯。當(dāng) 淬 火 溫 度 為1000 ℃時,基體主要由較粗長的板條狀馬氏體組成,且隨保溫時間延長,板條馬氏體的尺寸迅速增大。

圖 6 所示的試驗鋼在 880 和 1000 ℃ 下保溫 5、 15、30 和 60 min 后的原始奧氏體晶粒形貌。可以看出,隨著保溫時間的延長,鋼中奧氏體平均晶粒尺寸不斷增大。當(dāng)淬火溫度為 880 ℃ 時,隨著保溫時間的延長,一方面,鋼中的 C 和合金元素擴(kuò)散更為均勻; 另一方面,奧氏體晶粒的不斷長大,使得淬火后基體中的片狀馬氏體量有所減少。但由于奧氏體平均晶粒尺寸僅從保溫 5 min 時的 9. 17 μm 增加至 60 min 時的 10. 08 μm,變化不大,致使板條馬氏體的 尺 寸 增 大 不 明 顯。當(dāng) 淬 火 溫 度 為 1000 ℃ 時,當(dāng)保溫時間由 5 min 增加至 60 min 時,其原始奧氏體晶粒尺寸由 14. 37 μm 增加至 16. 75 μm,淬火后獲得的板條馬氏體尺寸明顯增大。另外,從圖 6 ( e) ~ 6( h) 中還可以看出,試驗鋼在 1000 ℃ 下保溫時出現(xiàn)了混晶現(xiàn)象,且隨著保溫時間的延長,混晶更為嚴(yán)重。

圖 7 所示的試樣在 880 ℃ 下保溫不同時間油淬后的強度、洛氏硬度和斷后伸長率隨保溫時間變化的曲線圖。可以看出,隨著保溫時間的延長試驗鋼的強度和硬度都逐漸降低,斷后伸長率有所增加。當(dāng)保溫時間為 15 min 時,試驗鋼的抗拉強度為 1809 MPa、屈服強度 1206 MPa、洛氏硬度 52. 54 HRC、斷后伸長率 8. 5% 。將圖 6 中 880 ℃下保溫不同時間的原始奧氏體平均晶粒尺寸值代入式( 2) 并與圖 7 中的實測值進(jìn)行比較,結(jié)果如表 3 和圖 8 所示。

相關(guān)知識推薦:論文發(fā)表難的原因

從表 3 和圖 8 中可以看出,屈服強度的實測結(jié)果與理論計算結(jié)果非常吻合,擬合相關(guān)系數(shù) R2 達(dá)到 0. 988。這也進(jìn)一步證實了 30CrMo 鋼在不同淬火工藝條件下屈服強度的變化主要是由于晶粒尺寸的變化所致。同時也證實了式( 1) 的可靠性。

2. 3 淬火介質(zhì)對 30CrMo 鋼組織和性能的影響

表 4 是試驗鋼在不同溫度保溫不同時間后經(jīng)水淬和油淬后的洛氏硬度。從表 4 中可以看出,在相同的熱處理工藝條件下,試驗鋼經(jīng)水淬后的洛氏硬度要高于油淬樣品,且兩者變化規(guī)律一致,即硬度值隨著淬火溫度的升高,保溫時間的延長而降低。選取試驗鋼在 900 ℃下保溫 15 min 和 60 min 分別經(jīng)水淬和油淬后的樣品進(jìn)行顯微組織分析。如圖 9 和 10 所示,圖 9 為樣品的顯微組織圖,圖 10 為樣品的 X 射線衍射分析結(jié)果。綜合圖 9 和圖 10 可以看出,試驗鋼經(jīng)水淬和油淬后獲得的均為馬氏體組織,基體中未發(fā)現(xiàn)明顯的殘余奧氏體。且水淬后獲得的馬氏體組織要比油淬后更加細(xì)小。相關(guān)研究表明,鋼鐵材料在不同淬火介質(zhì)下淬火后其組織和性能有所差異的主要原因是不同淬火介質(zhì)的冷卻能力不同。

文獻(xiàn)[17-18]認(rèn)為馬氏體轉(zhuǎn)變的起始溫度( Ms 點) 和終止溫度( Mf點) 均隨冷卻速度的升高而降低, Ms點降低,馬氏體轉(zhuǎn)變的過冷度( △T = T0 - Ms ) 增大,馬氏體轉(zhuǎn)變驅(qū)動力增大。由于水的冷卻能力大于油,因此采用水冷時冷速更大,馬氏體轉(zhuǎn)變時的過冷度也將增大。馬氏體轉(zhuǎn)變是在極短時間內(nèi)進(jìn)行的爆發(fā)式的轉(zhuǎn)變,冷卻速度越快,馬氏體轉(zhuǎn)變越快,且馬氏體板條的生長將受抑制,獲得的馬氏體組織也更為細(xì)小[19]。

另一方面,由于水冷條件下 Ms點會降低,意味著馬氏體轉(zhuǎn)變在更低的溫度下進(jìn)行,此時的切變阻力增大,進(jìn)而使得一個原始奧氏體晶粒內(nèi)部的馬氏體變體數(shù)增加,從而細(xì)化馬氏體組織。進(jìn)而使得水淬后得到的馬氏體組織更加細(xì)小,硬度更高。同時,基體內(nèi)的淬火應(yīng)力也更大,易導(dǎo)致工件變形開裂。對于 30CrMo 熱軋帶鋼而言,其在制造大截徑工件,如圓盤鋸等,為防止工件變形、開裂,宜采用油淬方式。

3 結(jié)論

1) 在 860 ~ 1000 ℃淬火溫度范圍內(nèi),30CrMo 鋼經(jīng)水淬和油淬后均獲得馬氏體組織。隨著淬火溫度的升高,保溫時間的延長,基體組織由片狀馬氏體 + 板條狀馬氏體逐漸向板條馬氏體組織轉(zhuǎn)變,板條狀馬氏體的尺寸不斷增大。與油淬相比,試驗鋼經(jīng)水淬后得到的馬氏體組織更加細(xì)小;

2) 在 860 ~ 1000 ℃ 淬火溫度范圍內(nèi),隨著淬火溫度的升高,保溫時間的延長,30CrMo 鋼在不同的介質(zhì)下淬火后強度和硬度降低、斷后伸長率有所增大。其中,導(dǎo)致其力學(xué)性能變化的主要原因是晶粒的粗化。試驗鋼在不同的淬火工藝下經(jīng)油淬后的屈服強度可用 σs = - 4050. 4 + 16272. 2d -1 /2 表示,理論計算結(jié)果與實驗結(jié)果相吻合;

3) 試驗鋼最佳淬火工藝為 880 ℃、保溫 15 min、油淬。其抗拉強度、屈服強度、洛氏硬度、斷后伸長率分別為 1809 MPa、1206 MPa、52. 54 HRC、8. 5% 。 ——論文作者:廖林鎮(zhèn)1 , 楊庚蔚1 , 余馳斌1 , 毛新平1,2 , 蔡 珍2 , 趙 剛1

參考 文 獻(xiàn)

[1] 黃開金,林鑫,胡木林,等. 激光焊接金剛石鋸片的研究現(xiàn)狀[J]. 激光技術(shù),2006,5( 5) : 486 - 489. HUANG Kai-jin,LIN Xin,HU Mu-lin,et al. Development of laser welding diamond saw blade[J]. Laser Technology,2006,5( 5) : 486 - 489.

[2] 鄭洋,李衛(wèi). 薄板坯連鑄連軋 30CrMo 帶鋼的組織與力學(xué)性能[J]. 熱加工工藝,2013,42( 9) : 143 - 146. ZHENG Yang,LI Wei. Microstructure and mechanical properties of 30CrMo strip steel produced by continuous casting and rolling[J]. Hot Working Technology,2013,42( 9) : 143 - 146.

[3] 謝利群,毛新平. TSCR 工藝生產(chǎn) 30CrMo 熱軋帶鋼的實踐[J]. 軋鋼,2012,29( 1) : 33 - 37. XIE Li-qun,MAO Xin-ping. Development of 30CrMo hot rolled strip by TSCR technology[J]. Steel Rolling,2012,29( 1) : 33 - 37.

[4] 陳應(yīng)耀. 我國寬帶鋼熱連軋工藝的實踐和發(fā)展方向[J]. 軋鋼,2011,28( 2) : 1 - 8. CHEN Yin-yao. Practice and development of wide strip hot rolling process in China[J]. Steel Rolling,2011,28( 2) : 1 - 8.

[5] 毛新平,高吉祥,柴毅忠. 中國薄板坯連鑄連軋技術(shù)的發(fā)展[J]. 鋼鐵,2014,49( 7) : 49 - 60. MAO Xin-ping,GAO Ji-xiang,CHAI Yi-zhong. Development of thin slab casting and direct rolling process in China[J]. Iron and Steel,2014,49( 7) : 49 - 60.

[6] 毛新平,謝利群. 薄板坯連鑄連軋 30CrMo 鋼的連續(xù)冷卻轉(zhuǎn)變( CCT) 曲線和應(yīng)用[J]. 特殊鋼,2012,33( 3) : 44 - 46. MAO Xin-ping,XIE Li-qun. Continuous cooling transformation curves of steel 30CrMo produced by thin slab casting and rolling process and its application[J]. Special Steel,2012,33( 3) : 44 - 46.

[7] 黃剛,溫德智,焦國華等. 薄板坯連鑄連軋 30CrMo 鋼的熱軋組織與力學(xué)性能[J]. 材料熱處理學(xué)報,2011,32( 6) : 109 - 113. HUANG Gang,WEN De-zhi,JIAO Guo-hua,et al. Microstructure and mechanical properties of a hot rolled 30CrMo steel produced by compact strip production[J]. Transactions of Materials and Heat Treatment,2011,32( 6) : 109 - 113.

[8] 譚文,韓斌,蔡珍,等. CSP 熱軋 30CrMo 鋼的組織性能分析[J]. 武漢工程職業(yè)技術(shù)學(xué)院學(xué)報,2014,3( 16) : 59 - 61. TAN Wen,HAN Bin,CAI Zhen,et al. An analysis of microstructure and mechanical properties of 30CrMo steel produced by CSP line[J]. Journal of Wuhan Engineering Institute,2014,3( 16) : 59 - 61.

[9] Bleckmann M,Gleinig J,Hufenbach J,et al. Effect of cooling rate on the microstructure and properties of FeCrVC[J]. Journal of Alloys & Compounds,2015,634( 31) : 200 - 207.

[10] 陳德華,許雯,李響妹,等. 馬氏體轉(zhuǎn)變( 一) [J]. 熱處理技術(shù)與裝備,2011,32( 5) : 60 - 66