發(fā)布時間:2022-01-14所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘 要:在 2.0 L 米勒循環(huán)發(fā)動機上研究了高滾流對米勒循環(huán)發(fā)動機燃油經(jīng)濟性及燃燒特性的影響。試驗結(jié)果表明,采用高滾流進氣道后,促進了小負荷工況下的缸內(nèi)氣流運動,油氣預(yù)混合充分,油耗降低明顯。在轉(zhuǎn)速為 2 000 r/min、平均有效壓力為 0.2 MPa 工況,油耗降低了 3

摘 要:在 2.0 L 米勒循環(huán)發(fā)動機上研究了高滾流對米勒循環(huán)發(fā)動機燃油經(jīng)濟性及燃燒特性的影響。試驗結(jié)果表明,采用高滾流進氣道后,促進了小負荷工況下的缸內(nèi)氣流運動,油氣預(yù)混合充分,油耗降低明顯。在轉(zhuǎn)速為 2 000 r/min、平均有效壓力為 0.2 MPa 工況,油耗降低了 3.5%。由于燃燒放熱更加集中,燃燒持續(xù)期由原機的 32.6 °CA 縮短到 29.3 °CA,縮短幅度達到 10.1%。同時,小負荷時高滾流進氣道發(fā)動機的燃燒穩(wěn)定性得到改善,循環(huán)變動系數(shù)降低。但由于燃燒速度加快,后燃減弱,對未燃 HC 的氧化能力降低,導(dǎo)致小負荷工況下 HC 排放增加。采用高滾流進氣道后,混合氣湍動能增加,火焰?zhèn)鞑ニ俣燃涌欤艧崴俾噬撸矔r放熱率峰值升高。在轉(zhuǎn)速為 2 000 r/min、平均有效壓力為 0.2 MPa 工況,瞬時放熱率峰值達到 24.4 kJ/°CA,較原機升高了 4.7%。

關(guān)鍵詞:滾流 米勒循環(huán) 進氣道 燃燒

引言

不斷嚴格的排放及燃油經(jīng)濟性法規(guī)推動內(nèi)燃機向更清潔、更高效的方向發(fā)展。米勒循環(huán)是實現(xiàn)這一目標的技術(shù)之一。對于汽油機來說,部分負荷的泵氣損失偏大是影響其熱效率的因素之一。米勒循環(huán)技術(shù)能有效降低部分負荷的泵氣損失,提高汽油機中低負荷的有效熱效率。同時,米勒循環(huán)技術(shù)可以利用進氣門晚關(guān)來延遲壓縮過程的始點,降低發(fā)動機實際壓縮比,減小高負荷爆震傾向,從而使米勒循環(huán)發(fā)動機可以在更高的幾何壓縮比下工作,提高理論熱效率。高幾何壓縮比的米勒循環(huán)發(fā)動機在小負荷時燃燒穩(wěn)定性較差,高滾流進氣系統(tǒng)可以有效地組織缸內(nèi)氣流運動,增強油氣混合程度,改善發(fā)動機燃燒穩(wěn)定性[1]。

本文在一款 2.0 L 增壓直噴汽油機上探究高滾流進氣系統(tǒng)對米勒循環(huán)發(fā)動機燃燒特性的影響,為米勒循環(huán)發(fā)動機進氣道設(shè)計提供了依據(jù),也為嚴格的油耗法規(guī)下高效率發(fā)動機的設(shè)計開發(fā)提供了工程基礎(chǔ)。

1 高滾流進氣道方案及穩(wěn)態(tài)試驗

1.1 高滾流進氣道方案設(shè)計

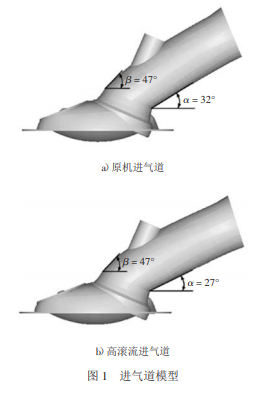

影響滾流比的進氣道參數(shù)主要有氣道出口傾斜角 α、β 和圓弧曲率等。其中,氣道出口傾斜角 α 和 β 對滾流比的影響最為顯著。尤其是 α 的影響更大,α 越小,氣流流向排氣門方向越多,滾流越強[2]。為獲取強滾流,需要增大進氣門與氣門座圈上部的進氣流量及流速,同時減小進氣門與缸壁間的進氣量,從而形成較為強烈的正向滾流[3]。在原機基礎(chǔ)上,通過減小 α,設(shè)計了一款高滾流進氣道,如圖 1 所示。氣道出口上部相對燃燒室傾斜布置,引導(dǎo)氣流從上部通過并沿燃燒室屋脊流向排氣側(cè)。氣道出口下部向氣道中心抬高,形成縮口,阻止進氣流向下部。上下兩股氣流形成較大的能量差,從而增強進氣滾流。

1.2 氣道穩(wěn)態(tài)試驗

通過 TJUS102 型氣道試驗臺對原機氣道及所設(shè)計的高滾流進氣道進行穩(wěn)態(tài)試驗。該穩(wěn)態(tài)氣道試驗臺的風機變頻器可使小氣門升程(≤3 mm)時進出口達到至少 7 kPa 的壓差,大氣門升程(>3 mm)時進出口達到至少 4 kPa 的壓差。圖 2 和圖 3 分別為試驗所測量出的不同氣門升程下原機進氣道和高滾流進氣道流量系數(shù)和滾流比對比。

從圖 2 和圖 3 所示的試驗結(jié)果可以明顯看出,隨著氣門升程的變化,2 種氣道的流量系數(shù)和滾流比呈現(xiàn)出相似的變化趨勢。2 種氣道的流量系數(shù)均是先快速增加后趨于平緩。在氣門升程小于 4 mm 時, 2 種氣道的滾流比相差甚小;在氣門升程大于 4 mm 以后,2 種氣道的滾流比出現(xiàn)明顯差異。試驗結(jié)果表明,相對于原機進氣道,高滾流進氣道加權(quán)平均滾流比提高 12.6%,而加權(quán)平均流量系數(shù)降低 5.2%。由此可知,相對于原機進氣道,所設(shè)計的進氣道滾流比明顯提高,適用于研究滾流比對米勒循環(huán)發(fā)動機性能的影響。

2 儀器設(shè)備及工況選取

2.1 儀器設(shè)備

試驗用相關(guān)儀器設(shè)備見表 1。

2.2 工況選取

本文的研究對象是一臺四氣門缸內(nèi)直噴渦輪增壓汽油機,其主要參數(shù)如表 2 所示。在該發(fā)動機上,通過匹配大包角進氣凸輪軸,結(jié)合可變氣門正時機構(gòu),實現(xiàn)進氣門晚關(guān)的米勒循環(huán),進氣凸輪軸包角為 215 °CA。凸輪軸包角定義為從氣門開啟 1 mm 至關(guān)閉1 mm 所對應(yīng)的曲軸轉(zhuǎn)角。

發(fā)動機轉(zhuǎn)速取為 2 000 r/min,在該轉(zhuǎn)速下分別取平均有效壓力為 0.2、0.5、0.8、1.1、1.4 MPa。2 臺不同進氣道發(fā)動機在相同工況下采取相同的噴油軌壓、噴油時刻,并在各工況下都保證當量比燃燒。連續(xù)記錄 100 個循環(huán)氣缸壓力數(shù)據(jù),進行燃燒放熱計算。

3 試驗結(jié)果分析

3.1 油耗和泵氣損失對比

圖 4 為 2 000 r/min 轉(zhuǎn)速、不同平均有效壓力下的燃油消耗率。

從圖 4 可以看出,采用高滾流進氣道后,在小負荷時油耗顯著下降。平均有效壓力為 0.2 MPa 和 0.5 MPa 時,油耗分別從 388.4 g/(kW·h)和 289.8 g/(kW·h)降低到 374.8 g/(kW·h)和 283.7 g/(kW·h),降幅分別為 3.5%和2.1%。在中高負荷時,2 種氣道的油耗基本相同。這主要是由于在小負荷時米勒循環(huán)發(fā)動機的缸內(nèi)氣流運動較弱,采用高滾流進氣道后,顯著改善了缸內(nèi)氣流運動、增加了燃油霧化速度[4],有助于在點火時刻缸內(nèi)形成濃度均勻的混合氣,改善了缸內(nèi)燃燒情況。

圖 5 為 2 000 r/min 轉(zhuǎn)速、不同平均有效壓力下的泵氣損失。由于高滾流進氣道的流量系數(shù)相對較小,在中高負荷時泵氣損失有所增加。但是中高負荷泵氣損失總體較小,對油耗影響較小。

3.2 燃燒持續(xù)期及循環(huán)變動系數(shù)對比

圖 6 和圖 7 分別為 2 000 r/min 轉(zhuǎn)速、不同平均有效壓力下 2 種氣道發(fā)動機燃燒持續(xù)期及循環(huán)變動系數(shù)對比。

從圖 6 和圖 7 可以看出,改善效果同樣在小負荷時較為顯著。定義燃燒持續(xù)期為已燃質(zhì)量分數(shù) 10%~90%經(jīng)過的曲軸轉(zhuǎn)角。未發(fā)生爆震時控制累積燃燒放熱為 50%的曲軸轉(zhuǎn)角(CA50)在 8 °CA ATDC 附近,以確保具有較高的燃燒等容度。采用高滾流進氣道時,小負荷工況下,氣流運動明顯增強,預(yù)混合更加充分,促進了燃燒集中放熱[5]。在平均有效壓力為 0.2 MPa 工況,高滾流進氣道發(fā)動機燃燒持續(xù)期由原機的 32.6 °CA 縮短到 29.3 °CA,縮短幅度達到 10.1%。在中高負荷時,缸內(nèi)氣流運動本就強烈,混合氣混合較為充分,燃燒持續(xù)期縮短幅度很小。同樣受益于缸內(nèi)氣流運動增強,點火時刻缸內(nèi)湍動能增加,火花塞處混合氣預(yù)混合充分[6],小負荷時高滾流進氣道發(fā)動機燃燒穩(wěn)定性得到改善,循環(huán)變動系數(shù)降低。

3.3 HC 排放對比

圖 8 為 2 000 r/min 轉(zhuǎn)速、不同平均有效壓力下的 HC 排放情況。

采用高滾流進氣道后,缸內(nèi)燃燒速度加快,后燃減弱,對未燃 HC 的氧化能力降低,導(dǎo)致小負荷工況下 HC 排放增加,尤其是 0.2 MPa 時 HC 排放增加尤為明顯,增加了 21.4%。

3.4 2 000 r/min、0.2 MPa 工況放熱率及氣缸壓力對比

圖 9 及圖 10 分別為 2 000 r/min、0.2 MPa 工況放熱率及氣缸壓力對比情況。

從圖 9 和圖 10 可以看出,采用高滾流進氣道后,放熱速率更高,放熱率峰值對應(yīng)的曲軸轉(zhuǎn)角比原機減小 3 °CA,并且以更低的油耗達到了更高的瞬時放熱率峰值,瞬時放熱率峰值達到 24.4 KJ/°CA,比原機升高了 4.7%。同時,缸內(nèi)達到的最高爆發(fā)壓力也更高。

4 結(jié)論

1)采用高滾流進氣道后,促進了小負荷工況下的缸內(nèi)氣流運動,油氣預(yù)混合充分,油耗降低明顯,平均有效壓力分別為 0.2 MPa 和 0.5 MPa 時,油耗分別降低了 3.5%和 2.1%。在中高負荷時,2 種氣道的油耗基本相同。

2)采用高滾流進氣道后,燃燒放熱更加集中。在平均有效壓力為 0.2 MPa 工況,高滾流進氣道發(fā)動機燃燒持續(xù)期由原機的 32.6 °CA 縮短到 29.3 °CA,縮短幅度達到 10.1%。同時,小負荷時高滾流進氣道發(fā)動機燃燒穩(wěn)定性得到改善,循環(huán)變動系數(shù)降低。但由于燃燒速度加快,后燃減弱,對未燃 HC 的氧化能力降低,導(dǎo)致小負荷工況下的 HC 排放增加。

3)采用高滾流進氣道后,缸內(nèi)氣流運動加劇,混合氣湍動能增加,火焰?zhèn)鞑ニ俣燃涌欤艧崴俾噬撸瑫r瞬時放熱率峰值升高,達到 24.4 KJ/°CA,比原機升高了 4.7%。——論文作者:韓 松 盧中軒 張 琳 陳 熊 白鳳月 鄒 林 張 晴

參考文獻

1 韓文艷,許思傳,周岳康,等. 滾流比對缸內(nèi)直噴汽油機混合氣形成及燃燒的影響[J]. 內(nèi)燃機學報,2012,30(6):499- 505

2 張小矛,高衛(wèi)民,辛軍,等. 進氣道對缸內(nèi)直噴增壓汽油機性能的影響[J]. 內(nèi)燃機學報,2011,29(4):300-306

3 Berntsson A W, G觟ran J, Roy E, et al. The effect of tumble flow on efficiency for a direct injected turbo -charged down- sized gasoline engine [C]. SAE International Journal of En- gines, 2011-24-0054

4 王志國,曹權(quán)佐,曹亮,等. 高滾流比進氣道在增壓汽油機上的應(yīng)用[J]. 汽車實用技術(shù),2016(10):102-104+118

5 任全水,吳寧,孫程龍,等. 高米勒循環(huán)對汽油機性能的影響[J]. 汽車實用技術(shù),2019(24):87-89

6 Brunn A, Jakob M, Adomeit P, et al. Effect of Intake Port De- sign on the Flow Field Stability of a Gasoline DI Engine [C]. SAE Paper 2011-01-1284