發(fā)布時間:2018-08-06所屬分類:科技論文瀏覽:1次

摘 要: 摘要:隨著工業(yè)生產(chǎn)過程中信息化技術(shù)水平的不斷提升,提升作業(yè)效率和增強對人員和設(shè)備的安全保障越來越被重視。本文針對現(xiàn)有天車系統(tǒng)的分析,結(jié)合行業(yè)發(fā)展和技術(shù)發(fā)展趨勢,詳細闡述無人化智能天車控制系統(tǒng)的概念,提出無人化天車系統(tǒng)的總體框架和基本功能,實

摘要:隨著工業(yè)生產(chǎn)過程中信息化技術(shù)水平的不斷提升,提升作業(yè)效率和增強對人員和設(shè)備的安全保障越來越被重視。本文針對現(xiàn)有天車系統(tǒng)的分析,結(jié)合行業(yè)發(fā)展和技術(shù)發(fā)展趨勢,詳細闡述無人化智能天車控制系統(tǒng)的概念,提出無人化天車系統(tǒng)的總體框架和基本功能,實現(xiàn)庫區(qū)管理的自動化。

關(guān)鍵詞:無人化控制,防擺控制,天車控制,智能工廠,庫區(qū)管理

普通冷軋車間的天車操作大都依靠人工,工作環(huán)境單調(diào)、工人勞動強度大、容易誤操作、設(shè)備運行效率低,安全性差。十三五規(guī)劃中,國家適時提出“中國制造2025”,鋼鐵工業(yè)信息化和工業(yè)務(wù)的深度融合是發(fā)展的必然選擇。發(fā)展無人化智能天車控制系統(tǒng),既可以提高天車運行效率、降低故障率、降低能源消耗,又可減輕工人的勞動強度,提升安全性,是智能化工廠發(fā)展的必然方向之一。

1系統(tǒng)總體架構(gòu)

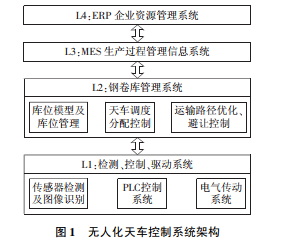

由于無人天車控制系統(tǒng)結(jié)構(gòu)復雜,工況多變,為適應(yīng)各種工況下的應(yīng)用及擴展,將系統(tǒng)劃分為ERP(企業(yè)資源管理系統(tǒng)-L4),MES(生產(chǎn)過程管理信息系統(tǒng)-L3),鋼卷庫管理系統(tǒng)-L2,檢測、控制、驅(qū)動系統(tǒng)-L1,如圖1所示。

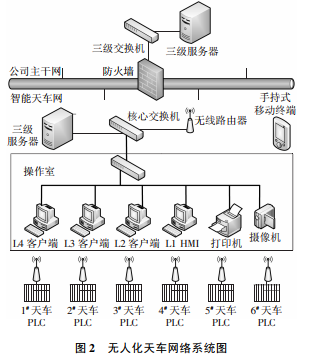

由于天車在運行過程中需要高速、穩(wěn)定的信息交換,根據(jù)鋼鐵行業(yè)的工況和環(huán)境特點,采用工業(yè)以太網(wǎng)、工業(yè)無線以太網(wǎng)、DP網(wǎng)絡(luò)配合使用的模式,確保系統(tǒng)對傳感器和執(zhí)行機構(gòu)信號的實時獲取和傳達,從而大大增強網(wǎng)絡(luò)系統(tǒng)的可靠性和穩(wěn)定性,其網(wǎng)絡(luò)系統(tǒng)圖如圖2所示。

2天車PLC控制系統(tǒng)

天車無人化系統(tǒng)能夠?qū)崿F(xiàn)自動鋼卷查找、自動吊卷、放卷及天車自動無人駕駛等功能。要實現(xiàn)這些功能必須對天車及其附屬設(shè)備進行精確的控制。天車定位并識別鋼卷后,自動吊卷,然后通過天車位置控制到達鋼卷目標庫位后自動放卷。在這個連續(xù)的作業(yè)過程中天車無人系統(tǒng)為提高作業(yè)效率和保證作業(yè)安全,在天車運行時,還將對天車橫向位置、縱向位置、垂直方向位置進行協(xié)調(diào)控制[1]。

2.1PLC硬件組成

PLC選用德國西門子S7-300型產(chǎn)品,用于天車的基礎(chǔ)自動化控制,包括天車中的邏輯控制、順序控制、位置控制以及操作和聯(lián)鎖控制,故障檢測分類,報警控制等。以S7-300CPU為中心,與上位監(jiān)控計算機組成ETHERNET網(wǎng),與分布式I/O模塊和交流變頻調(diào)速器構(gòu)成ProfibusDP總線網(wǎng)絡(luò)系統(tǒng),實現(xiàn)整個電控系統(tǒng)的網(wǎng)絡(luò)化工作模式。PLC安裝于電氣室電控柜內(nèi),分布式I/O模塊安裝在天車駕駛室。

2.2主要傳感器選型及特性

天車大車(X軸)運行距離較長,可達幾百米,其位置檢測采用一條獨特的編碼電纜(又稱誘導母線)來實現(xiàn),同時解決中央控制室與移動天車之間可靠的數(shù)據(jù)通信、天車所在位置檢測。基于感應(yīng)無線技術(shù)的車上位置檢測系統(tǒng),其位置檢測精度可達5mm,檢測長度可達1km。感應(yīng)天線與編碼電纜的可靠感應(yīng)距離為5~30cm,不受天車運行過程中振動的影響。

因此,天車大車位置檢測系統(tǒng)運行穩(wěn)定、可靠性強。天車小車(Y軸)位置檢測采用激光測距傳感器,定位精度可達2mm以內(nèi);非接觸測量長度和速度,不受打滑、劃痕和被測物材質(zhì)的影響。天車主鉤(Z軸)位置檢測采用絕對值編碼器,它有一個絕對零位代碼,當停電或關(guān)機后再開機重新測量時,仍可準確地讀出停電或關(guān)機位置地代碼,并準確地找到零位代碼,從而避免位置反饋不正確導致的控制異常。

2.3主要控制功能

天車PLC控制系統(tǒng)能夠?qū)崿F(xiàn)如下功能:天車橫向、縱向、垂直向位置控制;夾鉗防擺控制;橫向、縱向及垂直方向聯(lián)動控制;安全高度控制;夾鉗位置控制;防撞控制;過跨車、步進梁位置控制以及信號檢測和驅(qū)動控制。

3傳動控制電控系統(tǒng)

天車的大車行走、小車行走、主鉤升降、副鉤升降均采用多傳動交流變頻傳動系統(tǒng),有如下特點:(1)速度控制、位置控制更精準,是實現(xiàn)天車無人化和智能化的必備條件;(2)實現(xiàn)防擺、防扭控制等諸多實用功能;(3)控制電機實現(xiàn)平穩(wěn)啟動,大幅延長設(shè)備使用壽命,增長維護周期;(4)傳動電機變頻裝置采用統(tǒng)一的整流裝置,整流裝置元件為IGBT,可實現(xiàn)電能回饋;(5)因整流單元可實現(xiàn)電能回饋,且對于主鉤副鉤一類設(shè)備實現(xiàn)有效節(jié)能;(6)傳動裝置相對體積較小,且可無間隙緊湊布置,降低空間占用。

4防擺控制系統(tǒng)

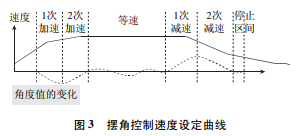

天車在運行時,如果夾鉗下部擺動幅度較大,將影響天車取卷和放卷,降低生產(chǎn)效率,嚴重時會造成夾鉗與鋼卷之間的磕碰,出現(xiàn)鋼卷質(zhì)量問題,所以必須控制天車在橫向與縱向移動時夾鉗下部的擺動幅度。通過擺角檢測儀檢測出大車及小車移動時的擺角,天車PLC根據(jù)擺角大小及擺動方向計算出補償速度,然后疊加到大車及小車的控制速度上,以此控制天車夾鉗的擺動。天車PLC把大車及小車的運行速度及位置等數(shù)據(jù)信息發(fā)送到擺角控制器,擺角控制器接收擺角檢測儀檢測出的大車及小車擺角后,再結(jié)合大車及小車的各種數(shù)據(jù),計算出擺角補償速度(速度控制曲線如圖3所示),然后發(fā)送給天車PLC,天車PLC把補償值疊加到速度設(shè)定值上,通過DP網(wǎng)發(fā)送給傳動裝置,控制大小車的速度。

5車輛識別系統(tǒng)車輛識別系統(tǒng)是根據(jù)停好的車輛種類、形狀和停車位來識別車輛,并對不同種類的車輛掃描出卷位坐標,使裝卷和卸卷作業(yè)自動進行的車輛識別系統(tǒng),其技術(shù)特點如下:測定方式:激光掃描系統(tǒng);測定位置:車輛上部;測定誤差:±50mm;測定對象:不同形狀的車輛;3D形象圖出現(xiàn),并能測定上卷位坐標;測卷寬度、外徑,確認卷形狀和正確性;大車、小車及高度位置的測定。

6庫房管理自動化系統(tǒng)庫房管理自動化系統(tǒng)的主要功能是實現(xiàn)庫區(qū)鋼卷入庫管理、鋼卷庫間管理及鋼卷出庫管理。天車作業(yè)過程包括作業(yè)計劃、作業(yè)執(zhí)行以及作業(yè)結(jié)果反饋,主要功能如下。

庫區(qū)配置:依據(jù)現(xiàn)場庫的布置,通過系統(tǒng)參數(shù)的設(shè)置,將系統(tǒng)信息與實際的庫圖相連接。庫的大小、跨的分布、垛的分布以及鞍座的位置的物理坐標都是與現(xiàn)場成比例縮放的。同時,將實際的距離參數(shù)提供給控制系統(tǒng),從而避免碰撞危險的發(fā)生。庫區(qū)設(shè)備管理:庫房管理自動化系統(tǒng)由天車、過跨車、步進梁、IC卡讀取設(shè)備以及手持終端等設(shè)備組成。將這些設(shè)備提供的信息連通,再控制設(shè)備的運轉(zhuǎn),才能形成完整的自動化系統(tǒng),是管理自動化系統(tǒng)不可或缺的一部分。

入庫車輛跟蹤:入庫車輛跟蹤系統(tǒng),主要是收貨入庫時,通過信息共享,將車輛裝載的鋼卷位置以及數(shù)量進行識別。天車調(diào)度管理:依據(jù)倉庫的庫圖信息,天車的工作負荷,以及物料作業(yè)的優(yōu)先級,合理的分配天車。

要完成一個任務(wù)需要2臺及以上天車配合時,天車調(diào)度系統(tǒng)自動調(diào)度天車工作。作業(yè)計劃管理:具有與MES、物流管控平臺等系統(tǒng)的無縫連接以及數(shù)據(jù)的自動交換功能。接收上游系統(tǒng)下達的作業(yè)計劃、臨時作業(yè)指示,系統(tǒng)自動進行目標位置預約、天車自動分配、自動生成指揮工單完成入庫、出庫和倒庫的工作。庫圖管理:根據(jù)現(xiàn)場作業(yè)的實績反饋,對物料進行實時跟蹤,物料的位置集合就形成了庫圖。依據(jù)實時的庫圖信息進行決策,才能更準確。包括庫圖總覽、垛位詳情、庫圖同步等功能。

7手持式終端系統(tǒng)天車無人化系統(tǒng)的日常作業(yè)使用人員除了主操作人員還包括庫管操作人員、設(shè)備維護人員及廠管理人員。這些人員關(guān)注的不是怎么操作天車,而是需要掌控庫區(qū)管理、物料跟蹤、庫區(qū)整理、天車實時狀態(tài)、天車作業(yè)統(tǒng)計以及根據(jù)現(xiàn)場需要提出作業(yè)請求,并轉(zhuǎn)發(fā)給主操作人員,基于以上特點建設(shè)的天車無人化系統(tǒng)移動終端APP軟件(簡稱天車APP),針對不同的使用者可以實現(xiàn)以下功能:庫管操作人員,主要進行現(xiàn)場各種作業(yè),包括入庫、倒庫、盤庫、裝車、卸車、打包、上料、下料、凍結(jié)等現(xiàn)場操作。天車設(shè)備維護人員,主要遠程監(jiān)控天車上各個設(shè)備、傳感器的狀態(tài),查看行車里程、對天車整體運行情況進行診斷。庫區(qū)管理用戶,使用手持終端可查詢當前庫區(qū)存貨情況、天車作業(yè)率統(tǒng)計、實時反映庫區(qū)的分布情況以及作業(yè)量等。

8結(jié)束語

本文全面闡述了無人化智能天車的總體框架和主要組成部分,針對各個子系統(tǒng)提出了方案架構(gòu)和功能指標,解決了傳統(tǒng)天車存在的定位精度不高,工作效率低下等問題,提高了天車的作業(yè)效率,降低了天車設(shè)備故障率,極大地降低了工人的勞動強度,可有效降低企業(yè)和社會的成本,實現(xiàn)了庫區(qū)作業(yè)管理的信息化、精確化、無人化,在鋼鐵天車領(lǐng)域具有極強的推廣價值。

參考文獻:

[1]鄭曉光,周文華,李小萍.天車智能控制器[J].黑龍江電子技術(shù),1996(3):2.