發(fā)布時(shí)間:2021-03-05所屬分類:管理論文瀏覽:1次

摘 要: 摘 要:介紹了中原黃金冶煉過程中各工序產(chǎn)出的煙氣處理工藝。重點(diǎn)介紹了布袋收塵器除塵、干濕法結(jié)合除塵,離子液脫硫和氧化脫硝工藝在不同特點(diǎn)煙氣處理上的應(yīng)用。論述了制酸尾氣脫硫、冰銅粒化煙氣除塵脫硫、陽(yáng)極爐煙氣除塵脫硫脫硝和環(huán)集煙氣除塵脫硫的工藝

摘 要:介紹了中原黃金冶煉過程中各工序產(chǎn)出的煙氣處理工藝。重點(diǎn)介紹了布袋收塵器除塵、干濕法結(jié)合除塵,離子液脫硫和氧化脫硝工藝在不同特點(diǎn)煙氣處理上的應(yīng)用。論述了制酸尾氣脫硫、冰銅粒化煙氣除塵脫硫、陽(yáng)極爐煙氣除塵脫硫脫硝和環(huán)集煙氣除塵脫硫的工藝設(shè)計(jì)、設(shè)備配置和運(yùn)行情況。各工序產(chǎn)出的煙氣經(jīng)過除塵、脫硫、脫硝處理后,尾氣含塵(ρ)≤10mg/m3,ρ(SO2)≤50mg/m3,ρ(NOx)≤60mg/m3。煙氣處理系統(tǒng)收集的煙塵得到了合理的回收利用,脫硫產(chǎn)出的廢堿送水處理中和,各系統(tǒng)產(chǎn)出的廢水得到了回收利用或深度處理。

關(guān)鍵詞:銅冶煉 硫酸生產(chǎn) 冶煉煙氣 環(huán)集煙氣 脫硫脫硝 超低排放 資源綜合利用

河南中原黃金冶煉廠有限責(zé)任公司(以下簡(jiǎn)稱中原黃金)通過2015年升級(jí)改造搬遷項(xiàng)目,建成了以火法煉銅為主,通過造锍捕金工藝進(jìn)行金精礦處理,產(chǎn)銅370kt/a。作為國(guó)內(nèi)大型銅冶煉企業(yè),中原黃金同樣面臨日趨嚴(yán)格的環(huán)保排放要求,2020年生態(tài)環(huán)保部發(fā)布《重污染天氣重點(diǎn)行業(yè)應(yīng)急減排措施制定技術(shù)指南(2020年修訂版)》(環(huán)辦大氣函〔2020〕340號(hào))(以下簡(jiǎn)稱技術(shù)指南),其中要求以企業(yè)所能達(dá)到的排放限值為依據(jù),分為A類企業(yè)[即:顆粒物(ρ)≤10mg/m3、ρ(SO2)≤50mg/m3、ρ(NOx)≤60mg/m3、酸霧(ρ)≤10mg/m3],B類企業(yè)[即:顆粒物(ρ)≤10mg/m3、ρ(SO2)≤100mg/m3、ρ(NOx)≤100mg/m3、酸霧(ρ)≤20mg/m3],C類企業(yè)滿足國(guó)家和地方對(duì)行業(yè)排放限值標(biāo)準(zhǔn)要求。達(dá)到A類企業(yè)排放限值標(biāo)準(zhǔn),如遇重污染天氣,鼓勵(lì)企業(yè)結(jié)合實(shí)際,自主采取減排措施。達(dá)到B類企業(yè)排放限值標(biāo)準(zhǔn),如遇橙色預(yù)警及以上預(yù)警期間,生產(chǎn)系統(tǒng)限產(chǎn)20%。達(dá)到C類企業(yè)排放限值標(biāo)準(zhǔn),如遇橙色預(yù)警及以上預(yù)警期間,生產(chǎn)系統(tǒng)限產(chǎn)30%。為滿足生產(chǎn)系統(tǒng)連續(xù)穩(wěn)定運(yùn)行,結(jié)合中原黃金綠色環(huán)保發(fā)展理念,中原黃金決定按照A類企業(yè)排放標(biāo)準(zhǔn)進(jìn)行技術(shù)改造和工藝優(yōu)化。經(jīng)過多年的努力,中原黃金目前已實(shí)現(xiàn)冶煉煙氣煙囪排放達(dá)到環(huán)保要求,為滿足煙氣治理工藝符合技術(shù)指南要求,中原黃金計(jì)劃對(duì)陽(yáng)極爐煙氣進(jìn)行單獨(dú)治理,達(dá)到A類企業(yè)排放標(biāo)準(zhǔn)要求。

1 煙氣流程闡述

中原黃金銅火法冶煉采用底吹熔煉+閃速吹煉+陽(yáng)極爐精煉煉銅法。在火法冶煉過程中,主要產(chǎn)生以下煙氣:熔煉爐和吹煉爐煙氣、冰銅粒化煙氣、陽(yáng)極爐煙氣及環(huán)集煙氣。其中熔煉爐和吹煉爐煙氣與陽(yáng)極爐煙氣經(jīng)過混合后送入制酸系統(tǒng)[1]。冰銅粒化與環(huán)集煙氣分別洗滌降溫后混合送入脫硫系統(tǒng)。原設(shè)計(jì)中各具體生產(chǎn)流程如下。

1.1 熔煉爐+吹煉爐+陽(yáng)極爐煙氣

熔煉和吹煉過程中產(chǎn)生高溫、高含塵、高濃度(SO2)煙氣,該煙氣是制酸系統(tǒng)生產(chǎn)硫酸的主要煙氣來(lái)源,生產(chǎn)過程中,該煙氣流量與SO2濃度相對(duì)穩(wěn)定,保障了制酸系統(tǒng)穩(wěn)定運(yùn)行。設(shè)計(jì)處理設(shè)施:分別先由余熱鍋爐進(jìn)行降溫,再由電收塵器進(jìn)行除塵,然后由高溫風(fēng)機(jī)增壓送至制酸煙氣凈化入口,混合后進(jìn)入制酸系統(tǒng),經(jīng)制酸系統(tǒng)處理合格后,達(dá)標(biāo)排放。

陽(yáng)極爐作業(yè)因包含氧化、還原、保溫等階段,造成該煙氣流量與SO2濃度不穩(wěn)定。設(shè)計(jì)處理措施:該煙氣通過高溫排煙風(fēng)機(jī)直接送至制酸煙氣凈化入口,與熔煉和吹煉煙氣混合后進(jìn)入制酸系統(tǒng),其目的是利用該煙氣溫度較低的特點(diǎn),控制混合煙氣進(jìn)凈化入口溫度(≤320℃)在合適范圍內(nèi)。工藝流程見圖1。

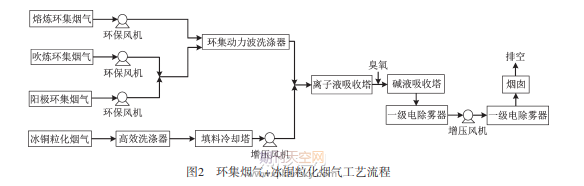

1.2 環(huán)集煙氣+冰銅粒化煙氣

環(huán)集煙氣來(lái)源于熔煉、吹煉、精煉過程中,是在排渣、放銅、加料操作中隨物料彌散到環(huán)境中的低濃度煙氣,通過環(huán)保風(fēng)機(jī)和集氣罩,利用負(fù)壓在各操作口收集的煙氣。該煙氣的特點(diǎn):氣量大、濃度低(SO2與粉塵)、溫度低。設(shè)計(jì)處理設(shè)施:該煙氣通過環(huán)保風(fēng)機(jī)送至動(dòng)力波洗滌器進(jìn)行濕法洗滌后,然后進(jìn)入離子液脫硫吸收塔,最后由環(huán)集增壓風(fēng)機(jī)增壓后,達(dá)標(biāo)排放。

中原黃金開創(chuàng)性地使用底吹熔煉+閃速吹煉銅冶煉生產(chǎn)工藝,為保障閃速吹煉穩(wěn)定運(yùn)行,使用祥光銅業(yè)冰銅粒化技術(shù)[2],利用壓縮氮?dú)鉀_擊熔融冰銅液,使冰銅變成顆粒狀,再用水噴淋冷卻。該煙氣特點(diǎn):高含塵、高SO2濃度、高水分。設(shè)計(jì)處理措施:該煙氣通過高效洗滌器進(jìn)行濕法洗滌除塵后,再進(jìn)入冷卻塔進(jìn)行降溫,最后通過銅锍粒化增壓風(fēng)機(jī)輸送,與環(huán)集煙氣混合后進(jìn)入離子液脫硫吸收塔。工藝流程見圖2。

相關(guān)知識(shí)推薦:提高論文發(fā)表幾率技巧

火法冶煉過程中產(chǎn)生的2大類,5種煙氣都經(jīng)過各自的設(shè)計(jì)處理措施得到了較大程度的處理,處理后的煙氣都達(dá)到了當(dāng)時(shí)的國(guó)家與地方排放標(biāo)準(zhǔn)。但由于環(huán)保政策日趨嚴(yán)格,為滿足技術(shù)指南的改造要求,中原黃金超低排放改造勢(shì)在必行。

2 超低排放設(shè)計(jì)

2018年環(huán)保部印發(fā)《關(guān)于京津冀大氣污染傳輸通道城市執(zhí)行大氣污染物特別排放限值的公告》[2018年第9號(hào)](以下簡(jiǎn)稱公告)即:尾氣排放限值ρ(SO2)≤100mg/m3,ρ(NOx)≤100mg/m3,粉塵(ρ)≤10mg/m3。中原黃金早在2018年前就著手進(jìn)行尾氣超低排放改造。后為滿足技術(shù)指南超低排放標(biāo)準(zhǔn),即排放尾氣中顆粒物(ρ)≤10mg/m3、ρ(SO2)≤50mg/m3、ρ(NOx)≤60mg/m3、酸霧(ρ)≤10mg/m3,中原黃金進(jìn)行了一系列超低排放設(shè)計(jì),具體設(shè)計(jì)如下。

2.1 制酸尾氣超低排放

硫酸尾氣來(lái)源于熔煉爐+吹煉爐煙氣(不包含陽(yáng)極爐煙氣),經(jīng)過煙氣制酸生產(chǎn)工藝處理,二吸塔出口ρ(SO2)<300mg/m3,ρ(NOx)<100mg/m3,酸霧(ρ)<30mg/m3。該煙氣特點(diǎn):干燥煙氣、氣量穩(wěn)定。因制酸尾氣為生產(chǎn)系統(tǒng)主煙氣對(duì)煙囪尾氣排放影響較大。從二吸塔出口各項(xiàng)指標(biāo)可以看出,為保障超低排放目標(biāo)完成,有必要對(duì)脫硫、脫硝、除霧工序進(jìn)行進(jìn)一步改造,2018年進(jìn)行了脫硫與除霧改造,增加了堿液吸收一體塔,保障了生產(chǎn)系統(tǒng)全天候尾氣指標(biāo)合格(系統(tǒng)急停時(shí)SO2和酸霧含量會(huì)出現(xiàn)波動(dòng))。2019年進(jìn)行了脫硝改造,增加了臭氧脫硝流程。其工藝流程見圖3。

如圖3所示,制酸尾氣經(jīng)二吸塔吸收后,先用離子液脫硫塔進(jìn)行脫硫,再進(jìn)入臭氧脫硝反應(yīng)器進(jìn)行脫硝,最后進(jìn)入堿液吸收塔+高效電除霧的塔電一體式保險(xiǎn)塔進(jìn)行吸收與除霧,尾氣送煙囪達(dá)標(biāo)排放。

2.2 陽(yáng)極爐煙氣超低排放

2.2.1 陽(yáng)極爐煙氣條件

中原黃金陽(yáng)極爐共3臺(tái),進(jìn)行交叉生產(chǎn)。由于陽(yáng)極爐存在氧化、還原、澆鑄等不同生產(chǎn)階段,造成不同生產(chǎn)階段煙氣成分變化較大,陽(yáng)極爐各階段平均煙氣條件見表1。

2.2.2 陽(yáng)極爐煙氣超低排放工藝選擇

陽(yáng)極爐煙氣處理原始設(shè)計(jì)為氧化與還原階段煙氣送制酸系統(tǒng)處理,澆鑄與保溫階段煙氣送環(huán)集系統(tǒng)處理,在實(shí)際運(yùn)行過程中存在煙氣SO2、NOx、粉塵控制不穩(wěn)定,容易造成煙氣處理系統(tǒng)的操作波動(dòng)。且為滿足2020年技術(shù)指南的改造要求,陽(yáng)極爐煙氣需與制酸尾氣和環(huán)集煙氣分開排放。經(jīng)過綜合考慮,中原黃金2020年對(duì)陽(yáng)極爐煙氣進(jìn)行流程改造,煙氣單獨(dú)治理后達(dá)標(biāo)排放。

根據(jù)煙氣條件,陽(yáng)極爐煙氣需經(jīng)過除塵+脫硝+脫硫后方可實(shí)現(xiàn)超低排放。各節(jié)點(diǎn)工藝具體如下:

1)除塵工藝。陽(yáng)極爐煙氣經(jīng)過管束與管道輻射降溫后,與其他陽(yáng)極爐低溫階段煙氣進(jìn)行溫度調(diào)節(jié),保障煙氣溫度控制在150~190℃,選擇布袋收塵器進(jìn)行煙塵回收,并為后續(xù)煙氣處理創(chuàng)造條件。

2)脫硝工藝。通過對(duì)比不同煙氣脫硝工藝的優(yōu)缺點(diǎn),中原黃金選擇臭氧氧化法脫硝工藝,其原理為:利用臭氧的強(qiáng)氧化性,將煙氣中NO與NO2氧化成更高價(jià)的NOx,然后利用NaOH與NOx反應(yīng),將氣相中的NOx轉(zhuǎn)變?yōu)橐合嗟腘O3-,實(shí)現(xiàn)NOx的消除。該方法只需在常溫下即可進(jìn)行,并且通過臭氧發(fā)生裝置負(fù)荷的調(diào)整,可控制尾氣NOx含量,基本滿足工業(yè)化生產(chǎn)要求。

3)脫硫工藝。因脫硝工藝需使用NaOH進(jìn)行吸收,結(jié)合陽(yáng)極爐煙氣條件(SO2濃度較低),為降低建設(shè)成本與運(yùn)行成本,脫硫選用液堿吸收法,該方法對(duì)SO2吸收具有反應(yīng)速率快、脫硫效果好、操作靈活等特點(diǎn)。

根據(jù)以上所述,陽(yáng)極爐煙氣先用布袋收塵器進(jìn)行除塵,再用濕法洗滌進(jìn)行降溫凈化,然后用臭氧脫硝法脫硝,最后用液堿吸收脫硫,工藝流程見圖4。

陽(yáng)極爐煙氣經(jīng)過管束與管道輻射降溫后控制煙氣溫度在150~190℃,然后煙氣進(jìn)布袋除塵器進(jìn)行除塵,再經(jīng)風(fēng)機(jī)送入洗滌填料組合塔。組合塔采用洗滌除塵、填料塔降溫一體化結(jié)構(gòu)設(shè)計(jì),經(jīng)過一級(jí)洗滌器除塵、降溫后的煙氣溫度約為50℃,經(jīng)氣液分離器初步氣液分離后進(jìn)入上部的填料冷卻塔,通過外置板式換熱器將系統(tǒng)內(nèi)的熱量移去,同時(shí)使煙氣降溫至40℃后,經(jīng)上部的捕沫器除去大部分液滴后進(jìn)入后續(xù)接力風(fēng)機(jī),同時(shí)臭氧發(fā)生器產(chǎn)生的臭氧也在風(fēng)機(jī)入口通過臭氧反應(yīng)器與煙氣充分混合,使煙氣中的NOx及少量SO2發(fā)生氧化反應(yīng),生成高階酸性氧化物。

反應(yīng)后的煙氣經(jīng)引風(fēng)機(jī)送入吸收除塵組合塔,首先在吸收塔內(nèi)與氫氧化鈉溶液反應(yīng)脫除煙氣中SO2及NOx,脫除SO2及NOx的煙氣經(jīng)上部的捕沫器脫除煙氣中夾帶大顆粒的液滴后,進(jìn)入頂部的高效濕式電除塵器并除去剩余的顆粒直徑較小顆粒物及酸霧,達(dá)到排放指標(biāo)后進(jìn)入頂部煙囪排放。由于采用的2個(gè)塔集成度較高,因此占地面積小,一次投資成本低,并且可以達(dá)到較高的脫硫、脫硝、除塵、除霧效率。

為增大吸收效率,脫硫、脫硝塔采用填料塔形式,填料既可以達(dá)到氣流分布的作用,又可以增大氣液接觸的面積,需脫硫、脫硝的煙氣在塔內(nèi)與吸收液經(jīng)過一段時(shí)間的接觸,完成脫硫、脫硝的吸收反應(yīng)。

洗滌降溫采用的是高效洗滌器,高效洗滌器具有除塵、降溫效果好,適應(yīng)煙氣波動(dòng)范圍廣等特點(diǎn)。

2.3 環(huán)集煙氣+銅锍粒化煙氣超低排放

環(huán)集煙氣主要來(lái)源于熔煉爐、吹煉爐、陽(yáng)極爐放銅和放渣等集氣罩收集的煙氣,銅锍粒化煙氣來(lái)源于熔煉冰銅粒化時(shí)產(chǎn)生的煙氣。經(jīng)過檢測(cè),環(huán)集煙氣主要含粉塵(ρ)為200mg/m3,ρ(SO2)為500mg/m3,銅锍粒化煙氣主要成分粉塵(ρ)為500mg/m3,ρ(SO2)為2g/m3。在運(yùn)行過程中,環(huán)集煙氣和銅锍粒化煙氣經(jīng)過濕法洗滌后,混合進(jìn)入離子液吸收塔。在實(shí)際運(yùn)行中,存在銅锍粒化時(shí)粉塵與SO2指標(biāo)不易控制問題,經(jīng)過分析,原因是銅锍粒化時(shí)產(chǎn)生濃度較高的含塵和SO2煙氣,粒化時(shí)短時(shí)間內(nèi)加大了系統(tǒng)處理負(fù)荷,造成粉塵和SO2排放指標(biāo)波動(dòng)不易控制。

為保障尾氣指標(biāo)合格,根據(jù)“源頭控制,過程管理,末端治理”原則,自2016年開始,在離子液吸收塔后先后添加2套高效電除霧器進(jìn)行酸霧與粉塵控制,經(jīng)過技術(shù)改造,環(huán)集與銅锍粒化混合煙氣排放粉塵(ρ)低于10mg/m3。為保障環(huán)集尾氣SO2指標(biāo)全天候合格,在銅锍粒化煙氣增加離子液噴頭進(jìn)行預(yù)吸收,在環(huán)集吸收塔后增加堿液吸收保險(xiǎn)塔。改造后流程見圖5。

3 超低排放情況

中原黃金煙氣超低排放處理系統(tǒng)自2016年陸續(xù)改造,其2大類煙氣已經(jīng)全部完成改造,投入使用,目前系統(tǒng)運(yùn)行穩(wěn)定,尾氣排放指標(biāo)達(dá)到技術(shù)指南分級(jí)排放要求。

3.1 各煙氣工藝參數(shù)控制

3.1.1 粉塵的控制

制酸尾氣經(jīng)過煙氣凈化、轉(zhuǎn)化、吸收工序后主要存在酸霧影響,經(jīng)過檢查,二吸塔出口酸霧(ρ)達(dá)到40mg/m3,通過硫酸尾氣高效濕式電除霧器控制酸霧排放,在日常運(yùn)行過程中,由于電除霧器進(jìn)口酸霧量低,電除霧器二次電壓控制在55kV,二次電流控制在500mA,當(dāng)吸收效果差時(shí),二次電流會(huì)上升到1000mA。平時(shí)檢查電除霧器內(nèi)部陰極線無(wú)結(jié)垢,說(shuō)明硫酸尾氣只存在酸霧影響粉塵值。

環(huán)集煙氣經(jīng)過濕法洗滌和吸收后,經(jīng)過2級(jí)高效電除霧器進(jìn)行除塵[3],2級(jí)電除霧器分別在2016年與2018年建成投入使用。2016年一級(jí)電除霧器投入使用后,環(huán)集煙氣粉塵(ρ)由35mg/m3下降到12mg/m3,2018年二級(jí)電除霧器投入使用后,環(huán)集煙氣粉塵(ρ)由12mg/m3下降到3mg/m3。日常運(yùn)行過程中,2級(jí)電除霧器二次電壓控制在40kV,二次電流控制在1500mA以上,保障電除霧器正常運(yùn)行。由于環(huán)集煙氣粉塵值主要是固體顆粒,二級(jí)電除霧器運(yùn)行一段時(shí)間后存在陰極線積灰,做功下降等現(xiàn)象,需要進(jìn)行定時(shí)沖洗,以保障電除霧器正常使用。——論文作者:朱興榮