發(fā)布時間:2022-04-11所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘 要:采用激光表面淬火工藝可以有效提高金屬材料表面層的硬度和耐磨性,可以在表面層形成殘余壓應(yīng)力,從而提高材料的抗疲勞性能。采用實驗方法研究激光束的直徑、移動速率、功率等對表面淬硬層深度及硬度的影響,具有一定的意義。實驗結(jié)果表明,當激光光斑直徑和掃描

摘 要:采用激光表面淬火工藝可以有效提高金屬材料表面層的硬度和耐磨性,可以在表面層形成殘余壓應(yīng)力,從而提高材料的抗疲勞性能。采用實驗方法研究激光束的直徑、移動速率、功率等對表面淬硬層深度及硬度的影響,具有一定的意義。實驗結(jié)果表明,當激光光斑直徑和掃描速度不變時,表面最大硬度隨著激光功率的增加先增加后降低,存在一個最佳功率值;當其他參數(shù)不變時,在一定范圍內(nèi)淬硬層的深度隨著掃描速度的增加而降低;兩道掃描路徑之間的搭接區(qū)域硬度較小,且存在較小的殘余拉應(yīng)力,是整個結(jié)構(gòu)的薄弱環(huán)節(jié)。

關(guān)鍵詞:激光;表面淬火;硬度

0 引言

激光表面淬火可以大幅度提高金屬表面的硬度和耐磨性,并使金屬表面處于殘余壓應(yīng)力狀態(tài),提高金屬的耐疲勞性能,是一種常見的金屬表面強化工藝[1~4] 。影響激光表面淬火的主要工藝參數(shù)包括光斑直徑、激光功率、掃描速度等[5~8] 。本文主要通過實驗測試的方式,研究上述參數(shù)對激光表面淬火后表面層硬度、淬硬層深度以及表面殘余應(yīng)力分布的影響,具有一定的意義。

1 試驗材料及實驗方法

1.1 實驗材料

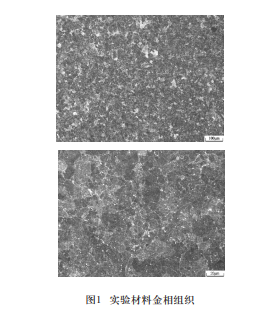

實驗材料從某鍛鋼產(chǎn)品上取下,初始熱處理狀態(tài)為退火狀態(tài),表面硬度為30HS(207HV),其金相組織如圖1所示。

如圖1所示,實驗材料主要由珠光體和碳化物組成,組織分布均勻,不存在偏析等缺陷。

1.2 實驗方法

1)試樣

實驗中,試樣實驗表面尺寸為100mm×100mm,厚度取30mm,實驗表面需加工至表面粗糙度小于Ra1.6,去除油污等備用。

2)實驗方法及測試設(shè)備

將試樣置于實驗臺上,激光表面淬火后自然冷卻,不使用氣體保護,然后進行低溫回火。實驗中,激光器采用Laserline半導(dǎo)體激光器,采用HV-1000型顯微硬度計測試淬火后的表面層硬度,采用HL-300型肖氏硬度計測量表面硬度,采用X射線衍射方法測定淬火后試樣的殘余應(yīng)力。

2 試驗結(jié)果及討論

2.1 表面淬火區(qū)域金相組織

經(jīng)過激光表面淬火后的區(qū)域沿著厚度方向的金相組如圖2所示,表面淬火區(qū)域的組織主要為隱晶馬氏體,由于隱晶馬氏體難以在普通金相顯微鏡下觀測,因此整體呈白色;白色與黑色相間的區(qū)域組織主要為隱晶馬氏體和碳化物的混合組織,并逐漸過渡到基體的珠光體和碳化物的混合組織。

2.2 激光功率對硬度的影響

控制淬火后的表面硬度為65HS,研究相同光斑移動速率條件下光斑直徑與所需功率之間的關(guān)系,其結(jié)果如圖3所示。

由圖3可知,當光斑直徑和掃描速度相同時,隨著激光功率的增加,表面硬度先增加后降低;隨著光斑直徑的增加,獲得相同表面硬度所需的激光功率不斷增加。

2.3 掃描速度對淬硬層深度的影響

以光斑直徑為25mm為例,激光器功率為3600W,掃描速度與硬度大于450HV的淬硬層深度之間的關(guān)系如圖4所示。

由圖4可知,淬硬層深度隨著掃描速度的增加而降低。掃描速度增加,效率提高,但淬硬層深度降低,因此在保證一定淬硬層深度的情況下,要盡量選擇較大的掃描速度。

2.4 淬火層硬度

由于采用圓形激光光斑,因此在兩條激光光斑掃描路徑的搭接區(qū)域和掃描區(qū)域,材料受熱情況不同,淬硬層的硬度也不一致,圖5所示為光斑直徑為25mm,掃描速度為5mm/s時,掃描區(qū)域和搭接區(qū)域顯微硬度的對比情況。

由圖5可知,搭接區(qū)域的硬度和淬硬層深度明顯低于掃描區(qū)域,是整個結(jié)構(gòu)的薄弱環(huán)節(jié)。搭接區(qū)域由于激光照射的能量密度較低,淬硬層深度較小。圖6所示為由搭接區(qū)域中心向附近兩條光斑掃描路徑延伸的表面硬度分布情況。

相關(guān)論文文獻您還可以參考:淬火工藝有關(guān)的論文文獻推薦

由圖6可知,搭接區(qū)域中心的硬度最小,僅為51HS 左右;沿著向兩條掃描路徑方向,硬度越來越大,當離開搭接中心區(qū)域1.5mm左右時,表面硬度接近65HS,與掃描區(qū)域的表面硬度相當。因此,在進行激光表面淬火工藝設(shè)計時,應(yīng)該以搭接區(qū)域中心的硬度和淬硬層深度作為參考,合理設(shè)置光斑直徑、激光功率和掃描速度。

2.5 殘余應(yīng)力

表面淬火后,掃描區(qū)的殘余應(yīng)力為壓應(yīng)力,橫向殘余應(yīng)力為-423MPa,縱向殘余應(yīng)力為-434MPa,縱向和橫向壓應(yīng)力幾乎相等;搭接區(qū)域中心部位的殘余應(yīng)力為拉應(yīng)力,橫向殘余應(yīng)力為60MPa,縱向殘余應(yīng)力為 20.6MPa。

3 結(jié)論

采用實驗測試的方法對激光表面淬火工藝對金屬表面硬度的影響進行了探索,得到主要結(jié)論如下。

1)激光表面淬火后,淬火層的主要組織為隱晶馬氏體,隨著深度的增加逐漸轉(zhuǎn)變?yōu)轳R氏體+碳化物,未被淬火的基層組織仍為珠光體+碳化物。

2)其他條件不變時,隨著激光功率的增加,淬火后的表面硬度先增加后降低,存在一個硬度的極值,表明激光功率存在最優(yōu)值;隨著光斑直徑的增加,達到某確定表面硬度所需的激光功率也會相應(yīng)增加。

3)掃描速度越快,淬硬層深度越小;因此在保證工藝要求的前提下,可以選擇較大的掃描速度以提高生產(chǎn)效率。

4)掃描搭接區(qū)域的硬度和淬硬層深度明顯小于掃描區(qū)域,因此在工藝設(shè)計時應(yīng)該以搭接區(qū)域的硬度和淬硬層深度作為參考。

5)表面淬火處理后,結(jié)構(gòu)主要的殘余應(yīng)力為壓應(yīng)力,但在搭接區(qū)域存在一定的殘余拉應(yīng)力。——論文作者:劉慶剛1 ,郭彥書1 ,于新奇1 ,劉 麟2

參考文獻:

[1] 李月英,劉勇兵,陳華.激光表面淬火后鐵基燒結(jié)凸輪的組織與性能研究[J].粉末冶金技術(shù),2006,24(4):280-286.

[2] 魏華凱,姜偉,韓莉.30CrMnSi的激光表面淬火[J].材料熱處理技術(shù),2008,37(4):82-83.

[3] 顏丙功,劉繼常,郭怡暉.球墨鑄鐵激光表面淬火硬化深度的解析計算[J].激光技術(shù),2011,35(2):206-209.

[4] 金飛翔,李云濤,王金葵,等.Cr12M0V模具鋼激光表面淬火功率對高頻疲勞性能的影響[J].河北工業(yè)大學(xué)學(xué)報,2013,42(6):78- 82,105.

[5] 張亞龍,徐新成,楊向東,等.激光表面淬火對H13鋼顯微組織及性能的影響[J].熱加工工藝,2014,43(8):153-155,160.

[6] 顏丙功,伍耀庭,劉繼常,等.基于蟻群算法的激光表面淬火工藝參數(shù)神經(jīng)網(wǎng)絡(luò)優(yōu)化系統(tǒng)[J].材料熱處理學(xué)報,2014,35(S1):234- 238.

[7] 王智明,李剛,秦碩,等.自制涂劑在65Mn激光表面淬火中的應(yīng)用研究[J].兵器材料科學(xué)與工程,2016,(39)1:101-103.

[8] 單瀾,張慶力.基于正交實驗的激光表面淬火的工藝研究[J].科技通報,2017,(33)12:104-107.