發布時間:2022-04-09所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要鋁合金作為一 種重要的輕金屬材料,具有獨特的性能優勢,被廣泛應用于各行各業。隨著科學技術的進步,鋁合金的焊接方法也不斷增多。針對鋁合金焊接方法的研究現狀,對鋁合金的鎢極惰性氣體保護焊、熔化極惰性氣體保護焊攪拌摩擦焊、激光焊和電子束焊接進行了討論。

摘要鋁合金作為一 種重要的輕金屬材料,具有獨特的性能優勢,被廣泛應用于各行各業。隨著科學技術的進步,鋁合金的焊接方法也不斷增多。針對鋁合金焊接方法的研究現狀,對鋁合金的鎢極惰性氣體保護焊、熔化極惰性氣體保護焊攪拌摩擦焊、激光焊和電子束焊接進行了討論。對焊后焊縫成形、組織演變及存在的缺陷進行研究,繼而提出改善的措施.通過不斷完善焊接工藝提高鋁合金的使用性能并對鋁合金焊接的前景進行了展望。

關鍵詞:鋁合金焊接技術性能展望

0、序 言

鋁合金作為一種重要的輕金屬材料,由于其 良好的耐腐蝕性,高 比 模 量、比強度以及良好的電導性和熱導性等特點,不僅在航空航天工業中被廣泛使用,而且也是現代高速列車、輕型汽車和轎車等產品的 重 要 結 構 材 料。隨 著 科 學 技 術 的 發 展,鋁合 金 的 焊 接 方 法 也 日 益 增 多,鋁合金焊接的方法包括熔化極氣體保護焊( MIG) 、非熔化極惰性氣體保護 焊 ( TIG) 、攪 拌 摩 擦 焊、激 光 焊、電 子 束 焊 接等。

1 鋁合金焊接方法研究現狀

1. 1 熔化極氣體保護焊

熔化極氣體保護焊的自動化焊接具有高的生產率、良好的適應性以及對表面母材氧化膜有陰極霧化處理作用,在鋁合金焊接中得到廣泛的應用。針對不同的鋁合金材料的焊接,已經做了廣泛的研究。

目前已經對 2219,6082,7020,7N01S,7A52 等各系鋁合金進行焊接試驗,抗拉強度能夠達到母材的 70% 以上,達到服役條件。研究得出接頭的焊縫區為樹枝晶組織,且晶內分布著許多細小的沉淀析出相,對焊縫起到了強化作用; 熔合區靠近焊縫一側為柱狀晶,靠近熱影響區一側為細小的等軸晶組織; 熱影響區為發生了部分再結晶的纖維組織,并出現了軟化現象。

焊后接頭中還易出現氣孔、夾渣以及裂紋等缺陷。對于這些缺陷,采用焊前清理、調整氣體流量和清理焊嘴內的飛濺可以有效的控制氣孔缺陷; 在焊接下一道焊道之前用鋼絲刷或鋼絲球清理焊道表面的熔渣和氧化物,提高電弧電壓,降低焊接速度也能夠有效減少夾渣的形成。對于裂紋缺陷的控制主要措施是通過增大電弧電壓或減小焊接電流,減慢行走速度以加寬焊道加大焊道截面積而減小熔深來控制。

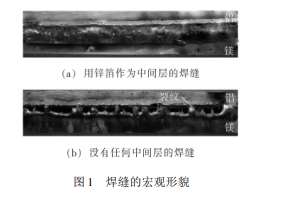

隨著鋁合金 MIG 焊接技術的發展,同種材料的焊接已經趨于成熟。但是對于鋁合金異種材料的焊接,接頭的成形以及缺陷等問題難以解決,因此常常引入中間層來實現材料的連接。其中有學者通過以鋅箔為中間層材料,在 1 mm 厚的鎂合金和鋁合金板之間進行對接焊。鋅箔作為阻止鋁與鎂原子反應的阻擋層,獲得了不同材料的無裂紋搭接接頭[1],如圖 1 所示。可以看出在引入中間層后,接頭成形好且氣孔和裂紋缺陷大量減少,接頭性能得到很大提升。不僅僅對于鋁/ 鎂異種材料,鋁/鋼等異種材料焊接時也可以引入中間層來實現連接。

為了克服單熱源的不足,開始使用復合熱源對鋁合金進行焊接,激光 - 電弧復合焊接能夠很好地集成激光焊與弧焊的優點,并能避免各自的缺點,具有焊接熔深大、工藝穩定性高、焊縫橋接能力強、焊接效率高等優點。通過采用激光 - MIG 復合焊已經成功進行了 7N01,6005A,Mg-Al 等同種、異種鋁合金的焊接,抗拉強度達到母材的 60% 以上。焊接速度和 MIG 焊接電流是影響焊縫成形最主要的因素,接頭中最主要的缺陷是氣孔缺陷。通過清除工件表面氧化膜、增加小孔穩定性、促進氣泡逸出有利于減少此類缺陷。

由于鋁合金在焊接時成形較差,可以引入重熔整形技術可以使接頭成形得以改善。Zhang H. T. [2]采用輔助 TIG 電弧的加熱方式對鋁合金/不 銹 鋼 進 行 了MIG - 釬焊,輔助 TIG 電弧加熱改進熔融金屬的潤濕性,使表面上的熔融金屬的擴散充分,正面的鋼和背面的鋁形成了良好的釬焊接頭,如圖 2 所示。

上述研究對于特定材料的 MIG 焊能夠通過試驗確定出良好的工藝參數,對于某些特殊的焊接工藝,可以引入中間層以及復合焊接的方式來完成連接。能夠分析影響焊縫組織和性能的工藝參數,通過分析能得到預防焊接缺陷改善焊縫成形的方法,但對于機理性內容還需要開展研究。

1. 2 非熔化極惰性氣體保護焊

TIG 焊接過程穩定,保護效果好,而且經濟成本低,在工業中得到廣泛的應用,在使用交流電源時,還有去除表面氧化物的作用,適用于鋁合金的焊接。TIG 焊的工藝也在不斷的完善,一般 TIG 焊、變極性 TIG 焊、脈沖 TIG 焊和激光 - TIG 復合焊都能獲得良好的接頭,且焊接方法還在日益完善。

微觀組織是影響接頭性能的決定性因素,對組織的研究顯得尤為必要。陳澄對板厚為 12 mm 的 5083 鋁合金進行了焊接試驗研究,焊縫組織均勻細小,主要為 α-Al 和 β-Al3Mg2 相,抗拉強度達到母材的 90% 以上,表現出良好的強度和塑性[3]。也有人對 2A12 等鋁合金進行試驗[4],試驗得出焊縫組織呈等軸枝晶分布,熔合區組織為晶粒粗大的柱狀晶,抗拉強度在 50% ~ 90% ,滿足服役要求。但熱影響區都出現了不同程度的軟化。為了細化接頭組織以及改善接頭成形,選用鹵化物 NaCl,CaF2 和氧化物 SiO2,MnO2,TiO2 作為活性劑,能夠細化組織,增加焊縫熔深,改善焊縫質量,提高焊接生產率。

相關知識推薦:論文發表交了審稿費才送審嗎

隨著工藝的要求和焊接技術的進步,鋁合金 TIG 焊由普通交流發展到如今的變極性焊接,并且陸續出現各種類型的變極性焊接波形。國內外不少學者對變極性焊接的焊接電源、電弧穩定性方面開展研究,同時也進行相應的組織及力學性能分析,有學者采用變極性 TIG 焊對 AA2219 鋁合金進行焊接,進行接頭力學性能的分析。試驗表明屈服強度、極限抗拉強度和疲勞強度分別提高了 42. 6% ,43. 1% 和 18. 4% 。可見利用變極性焊接對力學性能的提升明顯。而且通過用高頻耦合脈沖和變極性 TIG 焊的結合,還可以有效的細化組織,消除氣孔和減少裂紋等冶金缺陷。

自從有限元模擬軟件出現后,可以通過有限元模擬的方式進行試驗的模擬,大大減少試驗的時間以及資金的投入,效率大幅提高,不少學者也對此展開研究。Wang G. Q. 對 2219 - T87 鋁合金 TIG 焊進行了數值模擬,研究了焊趾形狀和位置對接頭拉伸性能和力學性能的影響。用軟件對激光 - TIG 焊對 AA6082 鋁合金進行焊接模擬,討論了焊接參數對焊池特性的影響。采用三維數值模型模擬焊接熔池內的傳熱和流動,如圖 3 所示。得出不同焊接條件下的焊縫形狀; 最后應用方差分析方法更精確地研究焊接參數對焊縫尺寸的影響[5]。雖然利用模擬的方式可以較為方便的模擬整個試驗,但是在模擬中仍存在著很大的約束,很難得出接頭的組織情況以及力學性能特征,仍需要通過試驗進行分析。

從目前的研究成果來看,對于特定的零部件獲取適宜的焊接工藝參數已沒有任何技術問題。采用交流 TIG 焊或者自動 TIG 焊可以顯著提升焊接效率,提高接頭的性能,但對于接頭的缺陷和焊縫成形的研究還需進一步完善。

1. 3 攪拌摩擦

焊攪拌摩擦焊自 1991 年發現以來,該技術就在輕合金連接領域與傳統的熔化焊接方法相比具有諸多優點。在焊接過程中沒有達到材料的熔點,幾乎不會產生氣孔和裂紋等缺陷; 不產生煙塵、飛濺和輻射,不會危害焊工的人身健康; 不需要添加焊絲,節約成本。但焊接接頭中存在溝槽、飛邊、孔洞、未焊合等缺陷,設計合適的攪拌頭,選用合適的焊接工藝參數可顯著減少此類缺陷的產生。

Radisavljevic 等人[6]研究了旋轉速度和焊接速度對2024 - T351鋁合金對接接頭焊縫形貌和“洋蔥環” 形狀的影響。當旋轉速度為 750 r /min,焊接速度為 73 ~ 190 mm /min,焊縫表面成形良好,具有均勻的魚鱗狀; 當旋轉速度為 950 r /min 和 1 180 r /min 時,焊縫表面成形差,出現起皮和犁溝缺陷。

Sato 等人[7]對 5052 - O 鋁合金的攪拌摩擦焊接頭組織進行了研究,發現焊核區晶粒發生再結晶,形成了細小的等軸晶粒,且位錯密度低; 熱機影響區晶粒發生較大的彎曲變形,并發生回復,有著較高的位錯密度和大量的小角度晶界。Benavides 等人[8]對比研究了 2024 鋁合金在低溫與室溫條件下 FSW 接頭組織。結果表明,低溫焊接接頭焊縫區的晶粒尺寸要比常溫下小很多; 在焊接溫度不高時,焊縫區晶粒尺寸從焊縫底部至頂部逐漸增加,但差別很小。

接頭的性能是學者們關心的主要問題,直接反映了焊接工藝的質量,目前研究范圍主要集中在接頭抗拉強度和疲勞性能上。

邢麗[9]對航空航天用 LD10 鋁合金進行了研究。當規范參數合適時,可獲得外觀成形美觀、內部無缺陷、幾乎無變形的平板對接接頭。接頭的力學性能試驗表明,接頭的抗拉強度可達母材的 87% ,高于熔焊接頭的強度,斷裂位置大多位于熱影響區。

M. Imam[10]通過電子背散射( EBSD) 、透射電子顯微鏡( TEM) 技術和機械測試,進行了 6063 - T4 鋁合金焊接接頭微觀組織和性能變化的研究,如圖 4 和圖 5 所示。觀察到攪拌區的主要強化機制是晶界強化和位錯強化,晶粒和晶界的取向差與應變、應變率和峰值溫度有關。

王希靖[11]對航空用 5 mm 厚鋁合金 7050 - T7451 攪拌摩擦焊接頭的低周疲勞性能進行了研究,得到了低周疲勞壽命表達式和應變 - 壽命曲線,焊接接頭的疲勞斷口均發生頸縮,為韌性斷裂。裂紋在接頭底部啟裂,沿前進側熱機影響區與焊核區的過渡區域擴展至斷裂,該過渡區晶粒的尺寸和位向差別大,為接頭的性能薄弱區。針對鋁合金焊接結束后遺留下來的匙孔對焊接結構造成的不良影響,有學者基于固態連接原理提出了填充式攪拌摩擦焊匙孔修復技術,實現了對焊縫匙孔的固態補焊,為攪拌摩擦焊焊縫缺陷的修復和無匙孔攪拌摩擦焊提供了技術支撐[12]。

從上述文獻可以看出攪拌摩擦焊可使鋁合金焊接獲得良好的接頭,接頭的金屬塑性流動機理、工藝與組織性能的關系、曲面零件的攪拌摩擦焊還需要進一步的研究。

1. 4 激光焊

激光焊作為高能束焊接,具有功率密度高、焊接熱輸入低、焊接熱影響區小和焊接變形小等特點,使其在鋁合金焊接領域受到格外的重視。此外,激光焊屬于無接觸焊接,不受電磁干擾,可在大氣中進行焊接。但是由于鋁合金具有高的反射率和良好的導熱性以及等離子體的屏蔽作用,焊接時不可避免地出現一些缺陷問題,其中最主要的兩個缺陷是氣孔和熱裂紋。

孔曉芳[13]采用 5087 焊絲作為填充材料對 4 mm 厚的 5083 鋁合金進行光纖激光焊接試驗,得到了成形良好無明顯缺陷的焊接接頭,焊縫組織為細小柱狀晶且均勻分布有不連續的點狀析出物。熱影響區晶粒并無明顯長大,有部分析出物析出。焊縫與母材顯微硬度相當,熱影響區軟化現象不明顯。

許良紅[14]對高強鋁合金 2519 - T87 進行焊接,對組織及力學性能進行分析。試驗結果表明,焊縫組織細小,晶界共晶相呈短棒狀均勻分布,時效后焊縫中有大量細小 θ'相均勻析出,且熔合線附近沒有形成等軸晶區; 抗拉強度可達到母材的 74% 。

續敏[15]研究了 5052 鋁合金激光焊接接頭組織和性能。鋁合金激光焊接接頭熱影響區主要為樹枝晶,晶粒較為粗大; 焊縫區主要為等軸晶,晶粒較母材和熱影響區細小。隨著激光功率的增加,鋁合金激光焊接接頭抗拉強度先增加后降低,抗拉強度的最大值 204. 5 MPa,拉伸斷口為典型的韌窩斷口形貌。

為了改善接頭的成形和組織,提高接頭性能,房曉玉[16]分析了預置填充稀土粉末對 6061 鋁合金激光焊接組織和性能的影響,添加稀土粉末可以改善焊縫成形,提高焊接穩定性,抑制焊接裂紋的產生,提高焊縫硬度,但降低了焊縫的抗拉強度。

對于焊接過程中最主要的兩個缺陷,也進行了深入的研究。對于焊接過程中產生的氣孔缺陷,通過在焊接的過程中加入掃描、分析氣孔的來源以及氣孔產生的機制對焊接過程中產生的氣孔缺陷進行控制。研究了激光掃描焊接過程中光束的掃描軌跡、掃描幅度與掃描頻率對氣孔產生的影響規律,得出以圓形軌跡的掃描方式為最佳。

周逸凡[17]分析探討了 4 mm 厚 5A06 高強鋁合金光纖激光 - MIG 電弧復合焊的表面成形規律與氣孔特性,穩定的光纖激光 - MIG 電弧復合焊無需對母材進行精細的氫來源控制和復雜的焊接前、后處理,即可有效地減少甚至完全消除鋁合金試樣的接頭氫氣孔。

對于焊接過程產生的裂紋,M. Sheikhi[18]對 2024 鋁合金激光焊的凝固裂紋進行了深入的研究,根據現有標準的改進,設計了開裂準則。考慮到非穩定條件,為了找到熱裂紋現象的清晰機制,建立了一個簡化的模型。

以上文獻說明鋁合金激光焊可以獲得較好的焊接接頭,而且通過加入掃描工藝、稀土元素和激光復合焊,可以使接頭的性能得到一定程度的改善。但也易出現氣孔、裂紋缺陷,這是由于鋁合金在室溫下對激光的反射率很高。激光焊對于中厚板鋁合金的焊接還存在一定難度。

1. 5 電子束焊接

電子束焊接由于電子束具有較高的能量密度,焊接深寬比大,對于較厚的試件焊接能夠實現一次成形,整個焊接過程處于真空的狀態下,這樣就基本避免了外界造成的鋁合金氫氣孔缺陷,因此對于鋁合金焊接以及鋁合金中厚板的焊接具有獨特的優勢。但是由于鋁合金自身的性質,焊接過程有飛濺產生,接頭成形較差且內部存在氣孔以及裂紋缺陷,且電子束焊接存在其特有的釘尖及冷隔缺陷,需要通過研究得以控制。

通過對 2A12 鋁合金電子束筒體焊接性試驗,分析了焊接電壓、電子束流和焊速對接頭成形的影響,發現影響接頭強度的主要因素是接頭的氣孔。對于氣孔缺陷,已經提出了相應的解決辦法,并取得了一定的效果。研究得出了鋁合金焊接的氣孔來源主要有兩個: 一個是氫氣孔,一個是 Mg,Al2O3 和 MgO 氧化膜的部分汽化形成的氣孔,其中后者的影響較大。提出了采用較大的電子束斑、較低的焊接速度和復雜的掃描圖形來消除接頭的氣孔缺陷。Mo Z. H. [19]對接頭分別采用線性掃描和圓形掃描,在相同熱輸入條件下,線性掃描后接頭深寬比更大,但圓形掃描后接頭中氣孔數量較少。常艷君[20]發現預熱和重熔可以同時降低電子束焊接接頭的強度和塑性,尤其對接頭的塑性影響更大,但會使焊縫區的晶粒組織變得粗大。

哈爾濱工業大學對 25 mm 厚的 2A12 鋁合金板材進行了電子束焊接接頭組織和性能方面的研究,結果表明,在保證熔透的條件下,采用高速焊接以及加入掃描工藝可顯著改善焊接接頭質量,焊縫中的強化相為 S + θ 相,液態焊縫金屬不均勻凝固結晶,使得溶質元素在晶界處聚集,晶界由出生第二相和大量層片或棒狀共晶組織組成。接頭強度為 383 MPa,接頭斷裂于熔合區,斷口呈現脆性沿晶 - 延性韌窩混合斷裂機制。

對于某些鋁合金的電子束焊接,當兩側材料對熱輸入的需求產生差異時,一般采用偏束焊的技術。這樣可以有效的實現熱輸入的分配。有學者分別采用電子束對中焊、偏束焊技術,研究了 SiC 顆粒增強鋁基復合材料 SiCp /2024 與 2219 鋁合金的接頭組織及力學性能,焊縫處生成少量針狀體 Al4C3,復合材料熱影響區中部以上有一層較窄的區域生成了脆性相 Al4C3。其中最大抗拉強度為 131 MPa,為母材的 54% ,斷裂為典型的脆性斷裂[21]。隨著電子束焊接的發展,目前已經發展出了電子束的分束焊接技術,通過分束技術能夠實現電子束的多區域焊接。T. V. Olshanskaya [22]研究了電子束焊接中的光束分離技術,如圖 6 所示。將電子束的動態定位應用在 AlMg6 鋁合金的焊接中,定義了表征缺陷的焊接形成的標準,并提出了一種鋁合金電子束分束焊接的最佳分解方法。

目前對于鋁合金電子束焊接的研究主要集中在對工藝和組織、缺陷分析方面,針對電子束焊接自身的特點,進一步提高接頭性能存在難度,對于焊接熔池流動及焊縫成形的機理性研究相對較少。

2 發展與展望

鋁合金作為工程上廣泛使用的材料,在今后的發展中扮演著越來越重要的角色,鋁合金焊接技術及工藝的提高就顯得尤為重要,隨著科技的進步,焊接方法也在不斷地增多。現在的焊 接 技 術,無 論 是 傳 統 的 MIG 焊、TIG 焊,還是高能束焊接或是新興起的攪拌摩擦焊,都可以通過試驗確定最優的焊接工藝參數,在最優的工藝參數下,接頭的缺陷可以得到有效的控制,焊縫成形良好并且具有良好的使用性能。但是對于焊接工藝、焊縫成形以及缺陷產生的機理研究還不夠深入,需要進一步進行研究。

3 結 語

綜述了鋁合金焊接方法的研究現狀,指出其存在的問題,并對鋁合金焊接進行了展望。目前對于鋁合金的焊接,傳統的 MIG 焊、TIG 焊仍占據主流; 攪拌摩擦焊、激光焊和電子束焊接對鋁合金的焊接顯示出了更好的適應性; 在中厚板鋁合金焊接方面,電子束焊接具有明顯優勢。隨著對鋁合金焊接機理更深入的研究,鋁合金焊接工藝的不斷完善,鋁合金將會得到越來越廣泛的使用。——論文作者:陳國慶 柳峻鵬 樹 西 張秉剛 馮吉才

SCISSCIAHCI