發(fā)布時(shí)間:2021-10-12所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:采用高壓磨料水切割和工程陶瓷,研究高壓磨料水工藝參數(shù)對(duì)其切割深度的影響。從陶瓷材料力學(xué)和高壓磨料水流體力學(xué)基礎(chǔ)出發(fā),建立沖擊力和加工參數(shù)關(guān)系。實(shí)驗(yàn)結(jié)果表明切割深度與水的壓力成正比,與噴嘴移動(dòng)速度成反比。采用硬質(zhì)合金和陶瓷兩種材料制備了磨

摘要:采用高壓磨料水切割和工程陶瓷,研究高壓磨料水工藝參數(shù)對(duì)其切割深度的影響。從陶瓷材料力學(xué)和高壓磨料水流體力學(xué)基礎(chǔ)出發(fā),建立沖擊力和加工參數(shù)關(guān)系。實(shí)驗(yàn)結(jié)果表明切割深度與水的壓力成正比,與噴嘴移動(dòng)速度成反比。采用硬質(zhì)合金和陶瓷兩種材料制備了磨料噴嘴,研究了噴嘴磨損量與加工參數(shù)的關(guān)系,采用SEM分析了噴嘴磨損原因。

關(guān)鍵詞:磨料水;工程陶瓷;磨料噴嘴

0引言

工程陶瓷材料具有高的強(qiáng)度和硬度,尤其具有優(yōu)良的耐熱性、低的傳導(dǎo)性與熱膨脹性、很高的耐磨性及抗氧化性等優(yōu)點(diǎn),使其在電子、機(jī)械、化工、航空航天等工業(yè)得到廣泛應(yīng)用。隨著科學(xué)技術(shù)發(fā)展,其應(yīng)用領(lǐng)域?qū)⒂鷣碛鷱V泛。由于工程陶瓷材料具有高的強(qiáng)度和硬度,因此用傳統(tǒng)的金屬加工方法難于實(shí)現(xiàn)。高壓磨料水加工是近20年來發(fā)展起來的一門新技術(shù),具有切割速度快、無熱效應(yīng)、節(jié)約材料、不變形等優(yōu)點(diǎn)。通過實(shí)驗(yàn)研究高壓磨料水加工硬脆陶瓷材料切割機(jī)理及最佳工藝參數(shù),為進(jìn)一步研究硬脆性材料加工方法和加工工藝奠定基礎(chǔ)。

1實(shí)驗(yàn)條件

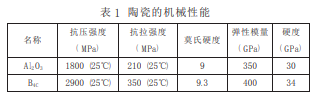

高壓水射流是水經(jīng)過增壓器使其壓力達(dá)到300MPa以上,然后經(jīng)藍(lán)寶石噴嘴射出。藍(lán)寶石噴嘴直徑為0.16~0.5mm,磨料水噴嘴尺寸為內(nèi)孔直徑0.8mm,長76mm,材質(zhì)選為硬質(zhì)合金和陶瓷制造。硬質(zhì)合金噴嘴采用硬質(zhì)合金粉,用冷等靜壓和燒結(jié)方法制備,制成棒料后,采用金剛石磨輪磨削外圓,用電火花小孔加工設(shè)備對(duì)其進(jìn)行小孔加工。陶瓷噴嘴采用擠壓燒結(jié)方法制成。磨料采用天然石榴石磨料。切割材料采用兩種陶瓷,其機(jī)械性能如表1所示。實(shí)驗(yàn)設(shè)備選用FLOW高壓水設(shè)備。試驗(yàn)時(shí)采用壓力200~400MPa,水的最大流量為4.86L/min,最大功率為55kW,磨料流量為0~3.3g/s切割速度0~30m/s,采用后混合式。磨損的噴嘴用線切割切開并用S—360掃描電鏡觀察磨損表面及能譜分析。磨損量采用精度為0.1mg的TG328—A分析天平測出試驗(yàn)前后的重量損失。

2結(jié)果分析

2.1陶瓷表面切屑形成

由流體力學(xué)可知,當(dāng)流量一定時(shí),流速與其面積成反比,這時(shí)流經(jīng)噴嘴的流速可達(dá)音速的2~3倍,由此產(chǎn)生強(qiáng)大的沖擊力。但工程陶瓷抗壓強(qiáng)度及硬度很高,由高壓水產(chǎn)生的沖擊力還小。為增大沖擊力,將磨料經(jīng)輸送系統(tǒng)引入切割頭混合腔,經(jīng)高壓水加速后再從磨料水噴嘴射出。由于磨料帶有一定的棱角,可以把磨料看成沖擊壓頭,磨料在高速水的帶動(dòng)下對(duì)陶瓷表面作用一個(gè)很大沖擊力F。工程陶瓷材料晶體的化學(xué)鍵主要由共價(jià)鍵和離子鍵混合組成。化學(xué)鍵的類型不同,直接影響材料的彈性模量和硬度的比值。金屬鍵E/Hv=250,離子鍵E/Hv=80~120,共價(jià)鍵E/Hv=20,比值越小,脆性越大。由表1可知Al2O3和B4C的E/Hv值分別為11.67和11.76。在外荷載F的沖擊力作用下,因其表面彈性大,表面能小,在磨料壓頭前端產(chǎn)生中央裂紋和橫向裂紋,在磨料水連續(xù)沖擊下,裂紋不斷擴(kuò)展到工件表面時(shí),切屑以脆性斷裂形式從陶瓷表面脫落。

相關(guān)知識(shí)推薦:發(fā)表論文怎么找網(wǎng)絡(luò)首發(fā)的期刊

大多數(shù)工程陶瓷的表面能為10~15J/cm2。由于工程陶瓷較大的原子間隙、低的表面能和較高的彈性模量,使陶瓷材料呈現(xiàn)出高的脆性。從表1可以看到和的抗拉和抗壓強(qiáng)度之比為0.11和0.12,同時(shí)Al2O3的彈性模量也比B4C小。因此Al2O3比B4C的塑性大。從Al2O3斷口的形貌可以看到其表面產(chǎn)生崩碎狀裂紋,同時(shí)裂紋前端有滑移變形。從B4C斷口可以看到其表面都是崩碎的凹坑同時(shí)產(chǎn)生的裂紋長度也比Al2O3小。從兩個(gè)斷口的分析得到B4C的切屑以崩碎為主而Al2O3以裂紋和犁削為主。

2.2高壓磨料水切割陶瓷動(dòng)力分析

2.4噴嘴制備及磨損機(jī)理分析

高壓磨料水噴嘴在切割過程中起到重要作用,其使用壽命和耐磨性都直接關(guān)系到加工質(zhì)量和加工成本。由于高壓磨料水噴嘴的制造和加工難度較大,也影響了其使用,表2為兩種材質(zhì)性能參數(shù)。圖3所示為噴嘴的磨損量與壓力之間關(guān)系曲線。從圖中可以看到磨損量隨壓力增大而增加。壓力增加,水射流速度增大,磨料沖擊動(dòng)能加大,磨料對(duì)噴嘴的沖擊力加大。由此造成磨損量加大。此外,水射流速度加大,單位時(shí)間內(nèi)進(jìn)入噴嘴的磨料數(shù)量也增加,導(dǎo)致磨料沖撞機(jī)率加大及對(duì)噴嘴內(nèi)孔表面沖擊次數(shù)增加。噴嘴的耐磨性除上述因素外,還取決于噴嘴表面硬度和噴嘴材料。通過表2可以看到硬質(zhì)合金的顯微硬度為1700Hv,而陶瓷的顯微硬度為1400Hv。硬質(zhì)合金的硬度要比陶瓷大得多,從圖3中也可以看到,硬質(zhì)合金的耐磨性比陶瓷高出十幾倍。由于陶瓷噴嘴的材料所含的純度、粒度和燒結(jié)工藝等諸因素也影響了其表面的硬度和耐磨性。陶瓷噴嘴內(nèi)表面被沖蝕成較深的溝痕,凸出的部位對(duì)高速磨料形成很大的阻力,從而加速了磨損量的增加。從實(shí)驗(yàn)結(jié)果上看,所采用的石榴石磨料硬度高達(dá)1300Hv,幾乎接近于陶瓷硬度,也加大了對(duì)陶瓷的沖蝕磨損。另外,噴嘴內(nèi)表面的粗糙度對(duì)耐磨性也具有很大影響。由于噴嘴大多數(shù)都是脆性材料制造的,表面粗糙度大,形成阻力大,容易產(chǎn)生沖擊裂紋,造成磨損加劇。

圖4是硬質(zhì)合金噴嘴磨損表面的SEM照片,可以看到表面有較深的沖蝕溝痕。后混合高壓磨料水射流,其混合過程和機(jī)理較為復(fù)雜。有三個(gè)因素是磨料能夠混合進(jìn)入射流的動(dòng)力。一是磨料倉磨料高度產(chǎn)生的重力,此因素的作用主要是起到把磨料不斷填入混合腔的動(dòng)力;二是高速水射流產(chǎn)生的真空卷吸作用,這是磨料能夠靠近射流的主要?jiǎng)恿?三是水射流對(duì)磨料的沖刷作用使其紊流流動(dòng),進(jìn)入射流。實(shí)際中一次進(jìn)入射流的磨料較少,大部分磨料經(jīng)過幾次碰撞后進(jìn)入射流。由于初始時(shí)磨料之間激烈碰撞,磨料對(duì)孔壁沖擊次數(shù)較多,同時(shí),磨料粒度也大,造成噴嘴入口段比出口段磨損較嚴(yán)重。由于噴嘴是由WC和Co制造,材料脆性大,內(nèi)表面在高速磨料沖擊作用下,表面易形成微裂紋,由裂紋擴(kuò)展形成凹坑。尤其是當(dāng)組成硬質(zhì)合金的WC粒度較大時(shí),有些粗大顆粒很容易被沖擊掉。此外,從噴嘴的磨損能譜圖(圖5、圖6)中可以看到,磨損前噴嘴的主要成分是WC和Co,磨損后表面的成分除WC和Co以外,還出現(xiàn)了AL、Fe等石榴石元素成分。這主要是高壓磨料水中的石榴石磨料與噴嘴表面產(chǎn)生強(qiáng)烈摩擦,表面瞬間溫度增高,接觸表面產(chǎn)生較大的化學(xué)活性,造成石榴石元素?cái)U(kuò)散到噴嘴中,改變了WC與Co結(jié)合強(qiáng)度,降低表面硬度,導(dǎo)致耐磨性下降。同時(shí)從磨損的表面能譜中還可以看到有氧的成分,在高速水沖擊作用下,有可能水產(chǎn)生氣化,造成表面氧化,也導(dǎo)致表面硬度下降。

3結(jié)論

高壓磨料水切割工程陶瓷材料時(shí)切割深度主要與水的壓力成正比,與噴嘴的移動(dòng)速度成反比。切屑主要是磨料的沖擊,導(dǎo)致表面裂紋的形成產(chǎn)生斷裂。磨料水噴嘴的磨損由部分氧化和沖蝕造成。噴嘴的硬度對(duì)沖蝕磨損影響很大,同時(shí)噴嘴材料對(duì)其氧化也有一定的影響。噴嘴的耐磨性主要受到水的壓力影響,并與壓力成正比。——論文作者:趙文英,石維佳,胡新強(qiáng)