發布時間:2021-03-19所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:利用光學顯微鏡、掃描電鏡等手段系統研究了AISI8630鍛件不同熱處理工藝對試驗樣品的力學性能和組織的影響,結果表明:水冷淬火后鍛件心部獲得完全馬氏體或大部分馬氏體組織,回火后獲得索氏體組織,可以滿足鍛件的性能要求。分析影響材料力學性能的原因

摘要:利用光學顯微鏡、掃描電鏡等手段系統研究了AISI8630鍛件不同熱處理工藝對試驗樣品的力學性能和組織的影響,結果表明:水冷淬火后鍛件心部獲得完全馬氏體或大部分馬氏體組織,回火后獲得索氏體組織,可以滿足鍛件的性能要求。分析影響材料力學性能的原因可能是碳化物的分布形態和形貌,可為實際產品制定熱處理工藝提供參考數據。

關鍵詞:AISI8630;低溫沖擊韌性;回火;碳化物

某公司在我廠訂貨的海工用鋼AISI8630的強度和低溫沖擊韌性指標要求均較高,Rm≥1034MPa,Rp0.2≥896MPa,A為17%,Z為54%,-18℃KV2為27J,A和Z為參考指標。為此,我廠對材料的化學成分進行了優化設計,并進行系列試驗,研究了不同熱處理工藝參數對力學性能和組織的影響,為實際生產中制定合理的熱處理工藝提供依據。

1實驗材料

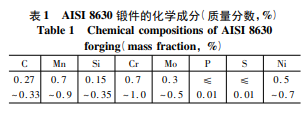

某廠訂貨的AISI8630鍛件化學成分見表1所示。冶煉實驗鋼錠重量為40kg,采用真空電磁感應熔煉技術,冶煉和澆注等步驟均在真空范圍內,鍛造采用墩拔工藝方式,總鍛比為5.4。

2冷卻轉變曲線及相變臨界點的測定結果

用淬火相變儀測量了材料的相變點和冷卻曲線,得到以下結果:

(1)AISI8630鋼的Ac1為739℃,Ac3為823℃。

(2)TTT曲線可綜合反映過冷奧氏體在不同過冷度下的等溫轉變過程。AISI8630過冷奧氏體在不同溫度區間可發生三種不同的轉變:高溫轉變區,即發生珠光體轉變;中溫轉變區,即發生貝氏體轉變;低溫轉變區,即發生馬氏體轉變。

(3)在CCT曲線中存在三個相變區間:冷卻速度慢的“F+P”區、較慢冷速的“B”區、快速冷卻的“M”區。

(4)AISI8630鋼的Ms為365℃,獲得完全馬氏體的臨界冷速為1200℃min。

3不同熱處理方案的力學性能和組織性能

在熱處理爐中模擬不同淬火冷卻方式、回火溫度對材料力學性能和組織的影響。拉伸試樣尺寸為5mm的圓柱形試樣,在室溫下進行試驗。沖擊韌性試樣尺寸為10mm×10mm×55mm的夏比V型缺口試樣,試驗溫度為-18℃。

相關知識推薦:鍛造工藝論文評職稱發表

根據相變點測定結果Ac3為823℃,因此可選880℃為材料的淬火溫度進行熱處理模擬試驗。

方案一:模擬鍛件最大熱處理有效壁厚115mm)的熱處理過程,首先選用正火溫度905℃,淬火溫度880℃、淬火后空冷,回火溫度為530℃,模擬熱處理工藝如圖1(a)所示。力學性能試驗結果為:Rm為1067MPa,Rp0.2為898MPa,A為14.5%,Z為62%,-18℃KV2為15J。組織為回火貝氏體(粒狀貝氏體+極少上貝氏體),晶粒度為7.5級。材料的強度能滿足技術要求,但是塑韌性指標均較低。

方案二:試樣空冷冷速低于實際鍛件心部冷速,故在工藝方案一基礎上將試樣進行吹風冷卻以增加冷速,具體工藝如圖1(b)所示。力學性能試驗結果為:Rm為1052MPa,Rp0.2為907MPa,A為18%,Z為61%,-18℃KV2為7.4J。組織為回火貝氏體+回火索氏體(約35%),晶粒度為7.5級。材料的強度和塑性指標能滿足技術要求,但是韌性指標仍較低。

方案三:通過對小試樣(15mm×15mm)在急速冷卻條件下獲得的組織和性能進行檢驗,判定此種化學成分的鍛件滿足技術要求的可能性,具體工藝如圖1(c)所示。力學性能試驗結果為:Rm為878MPa,Rp0.2為725MPa,A為20.3%,Z為70.9%,-18℃KV2為151J。組織為回火索氏體,晶粒度為6.5級。材料的塑韌性指標滿足技術要求,但是強度指標較低。

方案四:在工藝方案三的基礎上降低回火溫度以得到高強度指標,驗證在強度滿足要求的前提下沖擊韌性是否滿足技術要求,具體工藝如圖1(d)所示。

力學性能試驗結果為:Rm為1035MPa,Rp0.2為965MPa,A為17%,Z為67%,-18℃KV2為51J。組織為回火索氏體,晶粒度為8.5級。材料的強度和塑韌性均滿足技術要求。

方案五:在工藝方案四的基礎上提高回火溫度,分別為580℃、600℃、620℃,確定滿足技術要求前提下的力學性能隨回火溫度的變化趨勢。

通過表2數據可知:材料的強度隨回火溫度的提高而下降,當回火溫度為580℃時可以滿足技術要求,當回火溫度提高到600~620℃時,強度較技術條件要求偏低。

為了更直觀的再現不同熱處理方案對材料性能的影響,繪制圖2可知,隨著回火溫度的提高,材料的強度呈下降趨勢,沖擊韌性呈明顯提高趨勢,當回火溫度為570~580℃時,強度和沖擊韌性均可以滿足技術要求。

4夾雜物及斷口分析

熱處理方案為880℃空冷+530℃回火、880℃快速空冷+530℃回火時,從得到的力學性能結果可看出,適當提高淬火冷速后力學性能沒有得到提高,為此對880℃快速空冷+530℃回火的沖擊殘樣進行夾雜物分析,進一步檢驗造成沖擊韌性值沒有提高的原因。

對比熱處理方案880℃水冷+650℃回火、880℃水冷+570℃回火的力學性能結果得出,回火溫度的降低對強度和韌性影響較明顯,組織和晶粒度沒有明顯區別,對880℃水冷+570℃回火的沖擊殘樣進行夾雜物檢驗分析,研究造成材料性能變化的原因。

通過夾雜物測定結果可以看出,A類、B類、DS類夾雜物為0級,C類、D類夾雜物為0~1級,夾雜物級別總體較低,不是造成低溫沖擊韌性不合的原因。

為進一步研究造成沖擊值低的原因,對沖擊斷口進行了掃描電鏡觀察和能譜分析。

5TEM觀察及碳化物形貌分析

圖3方案二斷口分析:整個斷口幾乎全部表現出準解理形貌,纖維區極小,樣品沖擊韌性較差,整體未見明顯的冶金缺陷。

圖4方案四斷口分析:整個斷口只有纖維區和剪切唇,纖維區均勻分布著數量較多且大而深的韌窩,樣品有較大的側膨脹,樣品的沖擊韌性較好。個別韌窩中有夾雜物,對其進行EDS檢測,夾雜物為Al2O3,整體未見明顯的冶金缺陷。

由此分析可知,沖擊韌性低的原因不是由冶金缺陷等引起的,可能是碳化物的數量和形貌引起的,需進一步進行透射電鏡分析。

6結論

AISI8630材料(截面厚度65~115mm)工件淬火組織模擬結果為水冷淬火心部可獲得完全馬氏體或大部分馬氏體組織,回火后獲得索氏體組織,結合熱處理模擬試驗,鍛件可滿足性能要求。

當回火溫度為570~580℃時,材料綜合力學性能可滿足技術要求,為實際鍛件生產制定熱處理工藝提供了參考。

掃描電鏡分析結果表明,造成材料沖擊韌性低的原因不是由冶金缺陷引起的,可能是碳化物的數量和形貌引起的,因此需進一步進行透射電鏡分析。——論文作者:賀歡于海濤

SCISSCIAHCI