發(fā)布時(shí)間:2020-02-24所屬分類:農(nóng)業(yè)論文瀏覽:1次

摘 要: 摘 要: 針對(duì)小型電動(dòng)葉菜收獲機(jī)工作部件速度固定導(dǎo)致的收獲機(jī)適應(yīng)性差、能耗大、收獲損失率較高及割茬高度調(diào)整不便等問題,開發(fā)了一種葉菜收獲機(jī)智能控制系統(tǒng)。該系統(tǒng)以可編程邏輯控制器為核心,采 用 超 聲 波 傳感器、光電編碼器進(jìn)行高度、速度檢測(cè),利用

摘 要: 針對(duì)小型電動(dòng)葉菜收獲機(jī)工作部件速度固定導(dǎo)致的收獲機(jī)適應(yīng)性差、能耗大、收獲損失率較高及割茬高度調(diào)整不便等問題,開發(fā)了一種葉菜收獲機(jī)智能控制系統(tǒng)。該系統(tǒng)以可編程邏輯控制器為核心,采 用 超 聲 波 傳感器、光電編碼器進(jìn)行高度、速度檢測(cè),利用直流電機(jī) 驅(qū) 動(dòng) 模 塊、電液缸等實(shí)現(xiàn)收獲機(jī)工作部件的速度和高度控制。試驗(yàn)結(jié)果表明: 該系統(tǒng)能夠根據(jù)設(shè)定的葉菜留茬高度自動(dòng)調(diào)節(jié)葉菜收獲機(jī)的割刀高度,并能根據(jù)收獲機(jī)行進(jìn)速度自動(dòng)調(diào)整割刀切割速度、撥苗速度及傳送帶輸送速度,葉菜留茬高度平均誤差≤3. 33%,葉菜收獲損失率 ≤5.10%,提高了葉菜收獲的經(jīng)濟(jì)效益,對(duì)于提升我國(guó)葉菜收獲作業(yè)的智能化水平及實(shí)現(xiàn)節(jié)能減排具有積極意義。

關(guān)鍵詞: 葉菜收獲機(jī); 自動(dòng)檢測(cè); 智能控制; 收獲試驗(yàn)

0 引言

葉菜是指以植物嫩葉為主的蔬菜,如甜葉菊、菠菜、生菜等,已成為人們?cè)鍪罩赂坏闹匾?jīng)濟(jì)作物[1]。近年來,國(guó)內(nèi)對(duì)葉菜收獲機(jī)的研究較多[2 - 3],丁馨明等開發(fā)了小型手提式蔬菜收獲機(jī),采用往復(fù)式切割刀和帶式傳送方式,可實(shí)現(xiàn)葉類蔬菜的無序收獲,適合收割三葉蔬菜、豆芽、蔬菜苗等蔬菜。其動(dòng)力源采用直流電機(jī),克服了采用柴油機(jī)收獲時(shí)產(chǎn)生廢氣污染蔬菜的缺點(diǎn)[4]。高龍等為實(shí)現(xiàn)農(nóng)機(jī)與農(nóng)藝融合,設(shè)計(jì)了一種小型自動(dòng)化葉菜類蔬菜收割機(jī),采用直流驅(qū)動(dòng)、絲杠升降與分級(jí)傳送技術(shù),能夠根據(jù)蔬菜種類的不同,通過直流電機(jī)調(diào)節(jié)割幅和割茬高度,但其智能化程度較低,未見工作部件速度的自動(dòng)控制報(bào)道[5]。伍淵遠(yuǎn)等提出了利用機(jī)器視覺技術(shù)獲取葉菜收獲機(jī)導(dǎo)航參數(shù)與割臺(tái)高度參數(shù)的方法,為收獲機(jī)的智能、精準(zhǔn)作業(yè)提供了技術(shù)支持,但成本較高且耗時(shí)較大[6]。針對(duì)上述問題,本文設(shè)計(jì)開發(fā)了一種新型電動(dòng)葉菜收獲機(jī)智能控制系統(tǒng),實(shí)現(xiàn)了葉菜收獲機(jī)速度自適應(yīng)控制、割茬高度自動(dòng)調(diào)整等功能,以期滿足葉菜收獲操作便捷、人性化設(shè)計(jì)的需求,為智能化葉菜收獲機(jī)的設(shè)計(jì)提供技術(shù)支撐。

1 葉菜收獲機(jī)結(jié)構(gòu)組成及工作原理

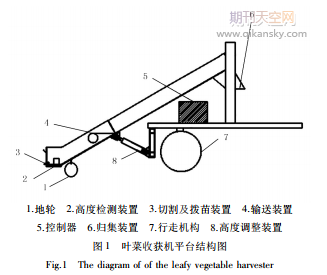

葉菜收獲機(jī)主要由切割裝置、撥苗裝置、輸送裝置、割茬高度調(diào)整裝置、行走機(jī)構(gòu)和控制器等組成,如圖 1 所示。收獲時(shí),由往復(fù)式割刀對(duì)葉菜進(jìn)行切割,收割的葉菜由撥苗裝置將其撥送到傳送帶上,葉菜到達(dá)傳送帶末端后經(jīng)歸集裝置放入收集箱。

2 控制系統(tǒng)設(shè)計(jì)方案

葉菜收獲機(jī)智能控制系統(tǒng)主要包括 PLC 可編程控制器、觸摸屏、超聲波傳感器、光電編碼器及直流電機(jī)等組成部分,可實(shí)現(xiàn)割刀高度、收獲機(jī)行走速度、撥苗速度及傳送帶速度的檢測(cè)與控制功能。

收獲前,先通過觸摸屏進(jìn)行割茬高度和行走速度設(shè)置; 收獲過程中,系統(tǒng)根據(jù)設(shè)置的參數(shù)自動(dòng)調(diào)整割刀高度,并實(shí)現(xiàn)切割、撥苗和傳送速度的匹配控制。

3 系統(tǒng)硬件設(shè)計(jì)

3.1 PLC 及觸摸屏選型

PLC 選用信捷 XDC-24T-C 型可編程控制器,工作電壓為直流 24V,有 24 個(gè) IO 接口,具有超高的處理速度,最多可接 16 個(gè)拓展模塊,且內(nèi)部自帶 PID。另外,為實(shí)現(xiàn)模擬信號(hào)輸入,配備了模擬量 A/D 轉(zhuǎn)換模塊,型號(hào)為 XD-E4AD2DA。人機(jī)界面是實(shí)現(xiàn) PLC 與操作人員之間交互性的界面,系統(tǒng)選用 TG765S -XT 型觸幕屏,通過 Modbus 協(xié)議與 PLC 進(jìn)行通信。

3.2 割刀高度檢測(cè)與控制

高度測(cè)量部分由超聲波超傳感器來完成,超聲波測(cè)距傳感器的工作原理是將發(fā)射的聲波信號(hào)轉(zhuǎn)換成可以接收的電信號(hào)的一種換能器[7-11]。超聲波傳感器具有波長(zhǎng)短、頻率高、衍射小、方向性好等優(yōu)點(diǎn),可利用射線來形成定向傳播等[12 -1 5]。超聲波傳感器的型號(hào)為 LM-112-010-DAC,輸出信號(hào)為 0 ~ 10V 的電壓信號(hào),考慮到其測(cè)量盲區(qū),其位置安裝于切割刀正上方部位,距離地面的高度可用式( 1) 計(jì)算[16 -1 8]

根據(jù)葉菜收獲需求的不同,設(shè)置割刀高度可調(diào)范圍為 5 ~ 200mm。工作時(shí),系統(tǒng)根據(jù)預(yù)先設(shè)定的葉菜留茬高度自動(dòng)調(diào)節(jié)葉菜收獲機(jī)的割刀高度,割刀高度調(diào)整的執(zhí)行機(jī)構(gòu)采用 UT450 型電液缸,工作參數(shù)為: 推力 150kg,速度 10 ~ 35mm /s,行程 100 ~ 600mm。

3.3 速度檢測(cè)與控制速度測(cè)量部分采用 2500 線增量式光電編碼器來完成。光電編碼器是一種旋轉(zhuǎn)測(cè)量裝置,系統(tǒng)將編碼器的輸出脈沖信號(hào)直接輸入 PLC,利用 PLC 的高速計(jì)數(shù)器對(duì)其脈沖信號(hào)進(jìn)行計(jì)數(shù),以獲得測(cè)量結(jié)果。

葉菜收獲機(jī)調(diào)速部分主要包括行走速度、割刀切割速度、傳送帶速度及撥苗速度 4 個(gè)部分; 執(zhí)行部件采用直流減速電機(jī),并配套相應(yīng)的 BLD 系列驅(qū)動(dòng)器,減速電機(jī)參數(shù)如表 2 所示。葉菜收獲機(jī)作業(yè)時(shí),機(jī)手可根據(jù)需要自行設(shè)置或?qū)崟r(shí)調(diào)整收獲機(jī)的作業(yè)速度,系統(tǒng)根據(jù)實(shí)時(shí)采集的收獲機(jī)行走速度和最佳速比參數(shù),通過 PLC 實(shí)現(xiàn)割刀切割速度、傳送帶速度、撥苗速度與行走速度的最佳匹配控制。

4 系統(tǒng)軟件設(shè)計(jì)

4.1 系統(tǒng)主程序

系統(tǒng)主程序流程圖如圖 3 所示,主要完成參數(shù)測(cè)量、顯示和控制功能等。系統(tǒng)啟動(dòng)后,首先根據(jù)種植農(nóng)藝和用戶需求,通過 PLC 控制器進(jìn)行割刀高度及行走速度和各部分速比的設(shè)置; 收獲機(jī)作業(yè)時(shí),系統(tǒng)進(jìn)行收獲機(jī)行走速度、割刀高度、割刀切割速度、撥菜速度及傳送速度的實(shí)時(shí)檢測(cè),同時(shí)根據(jù)收獲機(jī)前進(jìn)速度和速比參數(shù),自動(dòng)實(shí)現(xiàn)各部件工作速度的匹配控制。

4.2 系統(tǒng)子程序

系統(tǒng)子程序主要實(shí)現(xiàn)割茬高度及切割、撥菜、輸送速度的控制。程序中采用了 PID 控制算法,其控制原理如圖 4 所示[19-2 0]。

1) 割茬高度調(diào)整控制: 由觸摸屏輸入葉菜留茬高度,葉菜高度測(cè)量元件在線監(jiān)測(cè)采集割刀距地面的高度,再由 PLC 對(duì)實(shí)測(cè)高度與設(shè)定高度進(jìn)行比較,求出高度的偏差量; 經(jīng) PID 運(yùn)算,獲得控制信號(hào),自動(dòng)控制電動(dòng)推桿的伸縮速度和長(zhǎng)度,實(shí)現(xiàn)割刀高度調(diào)整的快速響應(yīng),可有效提高割刀控制精度。

2) 速度調(diào)整控制: 速度控制子程序中,首先根據(jù)行走速度的測(cè)量值設(shè)定割刀切割速度、撥菜速度及傳送速度 3 個(gè)被控對(duì)象的匹配速度值,進(jìn)而實(shí)時(shí)檢測(cè) 3 個(gè)速度參數(shù),并對(duì)實(shí)測(cè)值與設(shè)定值求差,計(jì)算出各個(gè)速度的偏差信號(hào),最后經(jīng) PID 算法,得到控制信號(hào),由電機(jī)驅(qū)動(dòng)器控制各個(gè)電機(jī)的轉(zhuǎn)速,實(shí)現(xiàn)割刀切割速度、撥菜速度及傳送速度的快速、準(zhǔn)確調(diào)整。

4.3 人機(jī)界面開發(fā)

人機(jī)界面是實(shí)現(xiàn) PLC 與操作人員之間交互性的界面,可以方便快捷地將操作人員的動(dòng)作送達(dá) PLC,再由 PLC 執(zhí)行該動(dòng)作。本系統(tǒng)采用 TouchWin 信捷觸摸屏編程軟件開發(fā),人機(jī)界面主要包括數(shù)據(jù)顯示、參數(shù)設(shè)置及啟停按鈕和指示燈等組成部分,對(duì)應(yīng)的輸入按鈕和輸入框及顯示框如圖 6 所示。收獲機(jī)工作時(shí),系統(tǒng)將測(cè)量數(shù)據(jù)自動(dòng)顯示在觸摸屏界面中,另外通過速度和高度的設(shè)

5 試驗(yàn)與分析

收獲試驗(yàn)時(shí),選取茼蒿作為試驗(yàn)對(duì)象,設(shè)定的留茬高度為 15.0mm,收獲速度分為低速( 0.2hm2 / h) 、中速( 0.3hm2 / h) 和高速( 0.4hm2 / h) 3 檔,每種速度下進(jìn)行 5 次試驗(yàn),每次試驗(yàn)收獲 0.01hm2 ; 收獲后,用游標(biāo)卡尺測(cè)量割茬高度,數(shù)據(jù)如圖 7 所示,數(shù)據(jù)分析如表 3 所示。單次試驗(yàn)中,最高誤差 10.0%,發(fā)生在中高速收獲期間; 中速收獲時(shí)平均誤差最小,為-0.67%,其變異系數(shù)和損失率也最小,說明中速收獲作業(yè)的精度、可靠性和穩(wěn)定性均優(yōu)于低速和高速收獲作業(yè)的。

推薦閱讀:探討當(dāng)下農(nóng)業(yè)機(jī)械化現(xiàn)狀及發(fā)展趨勢(shì)

6 結(jié)論

1) 該葉菜收獲機(jī)智能控制系統(tǒng)能夠?qū)崿F(xiàn)作業(yè)參數(shù)實(shí)時(shí)檢測(cè)及割茬高度自動(dòng)調(diào)整,并能根據(jù)收獲機(jī)行走速度切割、撥苗速度和輸送速度的自動(dòng)匹配。

2) 該控制系統(tǒng)葉菜留茬高度平均誤差≤3.33%,平均收獲損失率≤5.10%,較好滿足了葉菜收獲的實(shí)際需求,為提升我國(guó)葉菜收獲作業(yè)的智能化水平提供了參考。