發布時間:2022-01-18所屬分類:科技論文瀏覽:1次

摘 要: 摘 要:隨著軌道車輛大規模投入使用,列車特別是車窗結構的安全性成為日益關注的問題,車窗膠粘質量檢測對于軌道車輛正常運行有著重要意義。采用了有限元仿真與超聲檢測相結合的手段,通過建立車窗膠接結構仿真模型,詳細分析了超聲波在膠接結構中的傳播過程以及與不同

摘 要:隨著軌道車輛大規模投入使用,列車特別是車窗結構的安全性成為日益關注的問題,車窗膠粘質量檢測對于軌道車輛正常運行有著重要意義。采用了有限元仿真與超聲檢測相結合的手段,通過建立車窗膠接結構仿真模型,詳細分析了超聲波在膠接結構中的傳播過程以及與不同脫粘長度缺陷之間的變化規律,建立了缺陷回波幅值與脫粘長度的關系模型;通過搭建超聲檢測實驗系統,針對 21mm 處不同尺寸模擬缺陷進行檢測,對檢測數據進行分析后繪制出缺陷回波幅值與脫粘長度關系模型,結果表明:實際檢測和仿真模擬缺陷回波幅值與脫粘長度關系模型結果一致,驗證了該仿真模型以及缺陷幅值與脫粘長度關系模型的正確性和可靠性,為車窗膠接結構脫粘檢測定量分析提供了參考模型和理論依據。

關鍵詞:超聲檢測;膠粘;脫粘缺陷

0 引言

隨著軌道交通運輸業的蓬勃發展,我國的高鐵和動車組有了很大的發展空間和潛力,而列車在運行中的安全性也成為了日益關注的焦點問題。車窗[1]是動車的重要組成部分,其通過粘接[2]與車體保持齊平,來減小列車運行過程中的阻力,所以車窗的粘結質量對于車輛的安全運行有著直接關系,粘結質量不高將會直接導致車窗開膠甚至脫落,對行車安全構成極大的威脅。膠粘汽車車窗的粘接接頭主要由玻璃、聚氨酯膠粘劑和鋁合金車身組成。受環境和技術因素影響,在生產過程中容易出現缺膠、固化不完全、部分粘結等缺陷;在列車使用過程中會出現老化、開裂、內聚失效等問題,會破壞粘接結構的完整性[3-4]。如果不能及時發現這些缺陷和準確判斷缺陷的危害性,將會導致巨大的損失。因此對粘接結構質量的檢測就顯得十分有意義。

目前,對于動車車窗膠接結構的粘接缺陷,超聲檢測[5-7]是一種有效的無損檢測手段,其優點是技術成熟、操作簡易、設備成本不高。超聲檢測法進一步又分為超聲透射法、超聲脈沖回波法和超聲導波法等,其中脈沖回波法最為有效。楊紅澤等[8]通過脈沖回波法研究了玻璃-聚氨酯-玻璃多層粘接結構的界面缺陷,并根據測長法和當量法對界面脫粘缺陷進行了定量分析;董俊東[9]研究了超聲波在多層粘接結構中的傳播模型,通過仿真模擬了超聲波在多層結構中一界面和二界面的傳播規律,最后通過超聲特征掃描成像的手段實現了界面脫粘缺陷的檢出;鄭善樸[10]開展了多參量的脫粘缺陷超聲檢測方法,選擇半方波和調制連續波激勵的超聲脈沖反射法檢測多層粘接結構脫粘缺陷,同時選擇能反應缺陷位置、尺寸和類型的參量來評估缺陷。雖然超聲脈沖回波法在粘接結構中有了一定的研究,但都是針對多層結構的粘接界面,而實際中動車車窗膠接結構復雜,且在車窗未拆除的情況下難以實現多層結構的檢測,故需要在聚氨酯膠層處來對缺陷進行檢出和定量,因此研究超聲回波在聚氨酯這類聲速低、聲衰減大的材料中的傳播情況以及與缺陷的相互作用規律具有很大的應用價值。

本文先利用有限元軟件 COMSOL 建立了車窗膠接結構模型,進行數值分析,模擬了脫粘檢測中超聲波的發射、傳播和接收過程,接著研究了不同超聲探頭頻率在聚氨酯中的聲場情況進而選取檢測頻率,同時在該檢測頻率下分析了超聲波與聚氨酯內不同脫粘長度缺陷的相互作用規律,建立了回波幅值與脫粘長度的關系模型;最后制作含不同尺寸缺陷的聚氨酯模擬試塊進行實驗,通過分析采集到的不同長度缺陷回波信號,驗證了仿真模型以及回波幅值與脫粘長度的關系模型的正確性和有效性,為車窗膠接結構脫粘檢測定量評估和解決未拆除檢測的難題提供了理論依據,具有一定的實際意義。

1 車窗膠粘結構有限元仿真模型建立

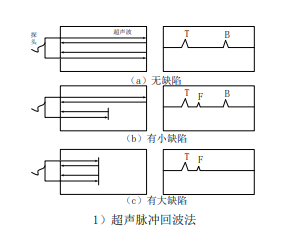

超聲檢測的方法有很多種,主要分為脈沖反射法、衍射時差法、穿透法和共振法[11-18]。超聲波探頭發射脈沖波到被檢工件內,通過觀察來自內部或工件底面反射波的情況來對工件進行檢測的方法稱為脈沖反射法,脈沖反射法又包括缺陷回波法、底波高度法和多次底波法;衍射時差法是利用缺陷部位的衍射波信號來檢測和測定缺陷尺寸的一種超聲檢測方法,通常使用縱波斜探頭,采用一發一收模式,TOFD 檢測一般通過判斷 A 掃信號和 TOFD 圖像來判斷缺陷;穿透法是采用一發一收雙探頭分別放置于工件相對的兩端面,根據脈沖波或連續波穿透工件之后的能量變化來檢測工件缺陷的方法;共振法根據工件的共振特性來判斷缺陷情況和工件厚度變化,現已很少使用共振法來測厚。對缺陷的超聲檢測方法如圖 1

在對車窗膠粘結構進行檢測前,需對材料和結構特性進行仿真模擬以觀察信號特征,方便后續缺陷檢測與信號分析。

動車車窗膠接結構的截面圖如圖 2 所示,圖標記區域為聚氨酯膠結層,兩側分別為玻璃和鋁合金車體,在未拆除車窗情況下,其檢測區域有限,僅在膠層處能進行檢測。故需要對聚氨酯膠接結構進行建模仿真,通過仿真分析來確定檢測參數。

1.1 膠接模型建立與材料參數

受限于聚氨酯膠接結構尺寸和位置等因素,實際的檢測區域寬度只有 60mm,而深度在 25mm 左右,聚氨酯材料聲速低,聲衰減大,這就要求在 COMSOL[19-20]軟件中建立聚氨酯簡化模型如下圖 3 所示,模型大小為 30mm×25mm,在距離表面 21mm 處設置了矩形狀的空氣間隙模擬實際缺陷進行仿真,激勵點位于試塊上表面,分別對聚氨酯膠接結構內超聲波傳播規律和超聲波與模擬缺陷相互作用規律進行仿真,聚氨酯的材料及聲學參數如表 1 所示。

1.2 網格劃分、時間步長及激勵源設置

仿真模擬過程中,模型中網格的尺寸對求解影響較大,決定求解的精度及收斂速度[21]。由于超聲波在材料中傳播時波長在某一個范圍內,所以模型網格的尺寸應根據此進行設定。一般設定網格步長為超聲波長的六分之一或者八分之一,為了更高的計算精度可以選擇網格尺寸為最大波長的十分之一,仿真中常選擇三角形網格劃分。

1.3 聚氨酯結構內部信號模態分析

激勵信號頻率是超聲檢測中一個重要的參數,超聲場近場區長度、檢測靈敏度和分辨力均與探頭中心頻率有關,為研究激勵信號頻率對檢測的影響,使用不同頻率的激勵信號對仿真模型試樣進行研究。圖 5 為使用不同激勵頻率仿真得到的超聲波波場傳播圖像,可以看到,在聚氨酯材料中產生了超聲縱波和超聲橫波。隨著激勵頻率的改變發現,超聲波的波場產生了紊亂,不利于缺陷的檢測,其次,在接收點處接收到的信號也會受到干擾。為了進一步分析不同頻率在聚氨酯中的檢測情況,提取距離激勵點 1mm 位置處的超聲回波信號。

圖 6 為不同頻率下提取的超聲回波信號,因為是自發自收的方式,所以在 5μs 以內出現了始波信號,而且隨著激勵頻率的增加,始波信號的幅值是變小的;其次從 5MHz 和 7.5MHz 信號中可以看到,在始波信號之后出現了一些波紋草狀信號,與波場圖一致,這些信號會極大地干擾到缺陷回波信號的判斷;最后在信號末端出現了底面回波信號,可以看出,低頻率的底面回波信號幅值最大且清晰,而高頻率的底面回波信號幾乎很微弱。雖然在信號周期數相同的情況下,頻率越大,信號持續的時間越短,缺陷的分辨能力越強,但低頻率的信號幅值大,且雜波信號較少,足以能對聚氨酯材料中的缺陷進行檢測,所以采用 2.5MHz 作為檢測的激勵頻率。

圖 7 為超聲波在聚氨酯中與大小為:3mm×2mm,深度為 21mm 內部缺陷相互作用的傳播規律。首先在激勵作用下,聚氨酯內部產生了超聲縱波和超聲橫波,隨著時間的推移,縱波率先與缺陷發生響應,經過缺陷的反射產生了缺陷反射波信號,而繼續向底部傳播的縱波信號能量受到衰減,色帶變淺,在到達底部后,經底部反射形成底面回波,在返回的過程中會再次經過缺陷,進一步衰減。為了進一步分析縱波與缺陷的作用情況,提取有缺陷的超聲信號與無缺陷時的超聲信號進行比較。

圖 8 為有缺陷與無缺陷超聲信號,從圖中可以看到有缺陷與無缺陷的始波信號都是一致的,在 31.69μs 的時候接收到了從缺陷處反射的回波信號,在 37.65μs 時都接受到了底面回波信號,在缺陷處聲波傳播的距離為 42mm,通過計算可知縱波的波速為 1325.4m/s 與理論上是一致的。在有缺陷的模型中,底面回波信號會經過多次的衰減,因而比無缺陷時的底波信號幅值要低,如圖中黑色方框所示,這與圖 7 中超聲波與缺陷作用云圖的規律是一致的。

圖 9 為寬度 2mm,深度為 21mm,不同長度缺陷的超聲信號,可以看到始波信號都是一致的,而在缺陷回波信號的幅值會隨著缺陷長度的增大而增大,而底波回波信號的幅值則會隨著缺陷長度增大而減小,這樣的變化規律在一定程度上反應了聚氨酯中缺陷的情況,進而可用來實現聚氨酯內部缺陷的量化。同時進一步提取不同長度缺陷信號的回波幅值繪制得到圖 10 缺陷幅值與缺陷長度的關系,建立了回波幅值與脫粘長度的關系模型。

2 檢測結果與分析

2.1 試樣設計

根據動車車窗膠接結構和尺寸設計了聚氨酯膠層的試樣如圖 11 所示,試樣規格(長×寬×高)為 (90mm×90mm×25mm),其中灰色區域為聚氨酯粘接劑,黑色區域為預埋的缺陷用以模擬脫粘缺陷,大小(長×寬)分別為 1mm×2mm、1.5mm×2mm、2mm×2mm、3mm×2mm、5mm×2mm,如表 2 所示,其中 10mm 處缺陷位置較淺,尺寸較大,設置其目的是同其他缺陷信號作對比,同時保證互不干擾的情況下增加檢測缺陷的類型。

2.2 聚氨酯膠層的超聲檢測

2.2.1 實驗儀器及調試

實驗檢測系統包括超聲激勵與接收模塊、信號采集模塊、檢測探頭、PC 控制與顯示模塊、待檢測工件,工作過程為:超聲激勵發出超聲波作用于待檢測工件,而后信號采集模塊從信號接收模塊采集超聲信號傳輸到 PC 上位機進行顯示,通過分析波形可得出材料結構內部缺陷情況。檢測系統示意圖如圖 12 所示。

實驗設備采用的是三豐電子科技有限公司的多通道數字超聲波探傷儀,包含信號激勵、接收、信號采集模塊,具有 8 個專用探傷通道,工作頻率在 0~15MHz,信號顯示為 A 掃信號,垂直線性度和垂直線性度分別≤1%和 3%,分辨率大于 30dB,波形采樣率為 100MHz,增益總量為 100dB,探傷儀的超聲脈沖的激勵電壓調制為 400V,脈沖寬度為 40ns,檢波方式為射頻檢波。縱波超聲換能器采用的是汕頭超聲研制的 TGD942 型 2.5P6 縱波直探頭,頻率為 2.5MHz,耦合劑為超聲波探傷耦合劑,

由于工件在加工時受到加工工藝的影響,所以聲速可能和理論聲速存在一定差別,在做缺陷檢測前需對試塊的波速和聲程進行校準,校準的方式有兩種,一種是先將縱波直探頭放置在模擬試塊中無預埋缺陷處,觀察探傷儀上出現的較大回波峰值的波即是底面回波,同時在儀器上調節回波聲速和聲程的值讓底面回波的位置與試塊的高度一致,第二種是通過可視缺陷的位置來校準聲速和聲程,主要步驟和第一種類似,但不是觀察探傷儀底波而是觀察膠粘檢測儀上的缺陷回波位置調整聲速,前一種方式普遍適用于缺陷檢測的校準,后一種主要應用于底波回波不明顯、聲衰減大、厚度大的材料,由于聚氨酯材料聲衰減大、聲速低并且底波幅值低,所以采用第二種方式對檢測儀器進行聲速和聲程校準,校準后的回波聲速為 1330m/s、聲程為 31mm 即為該模擬試塊中超聲縱波的波速和傳播聲程,實驗波速與理論波速大致相同,證明了仿真模型的正確性。

2.2.2 實驗結果分析

在缺陷位置、大小已知的情況下,先在大缺陷位置處(大小為 5mm×2mm)進行檢測以觀測缺陷回波信號與底面回波信號,得到如圖 13 所示的聲程-幅值曲線圖,縱坐標為幅值,橫坐標為距離檢測表面距離即聲程。從圖中首先可看到較明顯的始波信號,因為是一發一收的形式,始波信號最快返回探頭,其次在聲程 2~4mm 之間出現了一些極大極小值的波形區域,通過探頭參數計算可得近場區長度 N 為 2.82mm,因此在該區域的為近場區干擾信號;接著在聲程 11~12mm 處接收到了缺陷回波,與預埋位置大致相同;最后出現的為底面回波信號,由于超聲波傳播過程中經過有缺陷的位置,所以底面回波信號的幅值有所減小。

為了進一步分析超聲波與聚氨酯膠層中不同大小缺陷的響應情況,分別對預埋的缺陷進行檢測,得到預埋位置深度為 21mm 的缺陷超聲信號,如圖 14 所示。同樣地,缺陷尺寸不會影響始波信號,所以不同大小脫粘缺陷的始波信號是一致的,而且也會存在探頭近場區干擾信號,而缺陷回波信號的幅值則會隨著缺陷長度的增加而增加,而底波回波信號的幅值則會隨著缺陷長度增大而減小,也反映了回波幅值隨脫粘長度的變化規律,與仿真結果相一致,表明了仿真模型的有效性和真實性。在此規律下我們同樣可建立回波幅值與脫粘長度的量化關系模型如圖 15 所示,這與仿真結果中得到的關系是一致的,因此我們可依據這種變化規律來對車窗膠接結構中出現的脫粘缺陷進行定量分析

3 結束語

本文采用仿真與超聲檢測實驗相結合的方法,先建立了車窗膠接結構有限元仿真模型,研究脫粘檢測中超聲的傳播以及超聲波與缺陷相互作用的規律,分析了超聲波與不同脫粘長度缺陷的相互作用規律,然后搭建超聲檢測實驗系統,對含有深度在 10mm 和 21mm,長度從 1mm、1.5mm、2mm、 3mm、5mm 長度的缺陷模擬試塊進行檢測。實驗結果表明:超聲缺陷回波幅值會隨著脫粘長度的增加和增大,兩者之間直接存在關系,同時底波會隨著缺陷的增大而減小,可以依據此關系來進行脫粘檢測定量分析,同時也驗證了仿真模型的正確性和可靠性,為動車車窗膠接結構的量化分析提供了理論依據。——論文作者:張國旺 1 魏培欣 1 龔明達 2 宗艷 1 丁柏 1 曾強 3王海濤 3

參 考 文 獻

[1] 秦曉哲 , 李長 新 , 王 軍田 . 高 鐵 側窗 粘 接 強度 試 驗 裝置 的 研 制與 應 用 [J].黑 龍 江 科技 信息,2014(35):35-37.

[2] 楊紅澤. 基于超聲檢測的多層粘接結構界面脫粘缺陷的研究[D].西南交通大學,2017.

[3] 凡麗梅,王從科,趙付寶等.粘接結構件粘接質量無損檢測與信號處理技術研究[J].廣東化工,2015,42(21):103-105.

[4] 王新德, 王文強, 鐘峰. 基于圖像分析的粘接質量評價系統設計[J]. 計算機測量與控制, 2021, 29(1):7.

[5] Lavrentyev A I , Rokhlin S I . An ultrasonic method for determination of elastic moduli, density, attenuation and thickness of a polymer coating on a stiff plate[J]. Ultrasonics, 2001, 39(3):211-221. Kurpiński M, Fidali M. Non-destructive testing of adhesive bonded structures[J]. Diagnostyka, 2017, 18(2):95-103.

[6] Surface analytical approaches contributing to quality assurance during manufacture of functional interfaces[J]. Applied Adhesion Science, 2015, 3(1):1-17.

[7] 甘文成. 轉向架金屬橡膠件粘接狀態超聲無損檢測方法研究[D].西南交通大學,2019.

[8] 楊紅澤, 楚瓏晟.玻璃-聚氨酯-玻璃結構界面脫粘缺陷的超聲檢測[J].無損檢測,2017,39(11):53-57.

[9] 董俊冬.金屬—橡膠多界面粘接質量的超聲檢測方法研究[D].南昌航空大學,2019.

[10] 鄭善樸.基于多參量的脫粘缺陷超聲檢測方法[D].南昌航空大學,2019 [11] 范東亮, 張光宇, 方璐,等. 有限元仿真的衍射時差法缺陷超聲檢測研究[J]. 武漢工程大學學報, 2020, 42(3):6.

[12] 劉嘉同, 金永, 張浩亞,等. 基于多層界面脫粘的超聲檢測方法研究[J]. 國外電子測量技術, 2020, 39(9):5.

[13] 唐浩偉, 羅林. 超聲 TOFD 圖像的噪聲雜波抑制研究[J]. 電子制作, 2020(7):4.

[14] 武斌. 超聲 TOFD 系統軟件設計及成像處理算法研究[D]. 東南大學.

[15] 宋綿. 基于超聲 TOFD 的焊縫缺陷分析與研究[D]. 東北林業大學.

[16] 梁莊成. 脈沖反射法導線測長回波信號處理方法的研究[D]. 哈爾濱工業大學, 2008.

[17] 黎潤民, 韓為平. 對超聲穿透法檢測中有關問題的探討[J]. 無損檢測, 1990, 12(3):5.

[18] 史俊偉, 劉松平, 荀國立. 復合材料孔隙超聲反射法和穿透法檢測對比分析[J]. 航空材料學報, 2020, 40(2):11.

SCISSCIAHCI