發布時間:2021-03-09所屬分類:經濟論文瀏覽:1次

摘 要: 摘 要:介紹了威頓公司尾氣氨法脫硫副產亞硫酸銨裝置的工藝流程,存在問題以及技術改造實施及效果。針對亞硫酸銨氧化率下降的問題,通過增加1臺200m3亞硫酸銨液氧化塔提高亞硫酸銨氧化率,使亞硫酸銨氧化率達到95%以上,滿足下游用戶的使用要求。對如何提高

摘 要:介紹了威頓公司尾氣氨法脫硫副產亞硫酸銨裝置的工藝流程,存在問題以及技術改造實施及效果。針對亞硫酸銨氧化率下降的問題,通過增加1臺200m3亞硫酸銨液氧化塔提高亞硫酸銨氧化率,使亞硫酸銨氧化率達到95%以上,滿足下游用戶的使用要求。對如何提高亞硫酸銨氧化率提出建議。

關鍵詞:硫酸生產 氨法脫硫 亞硫酸銨 氧化率

威頓達州化工有限責任公司有2套硫磺制酸裝置,一期800kt/a裝置于2011年投產,二期400kt/a裝置于2014年投產,一期和二期裝置均為“3+1”二轉二吸工藝并配套有低溫HRS余熱回收及氨法尾氣脫硫裝置,原料為液體硫磺,脫鹽水、循環水、儀表空氣和電等由基地集中供應。

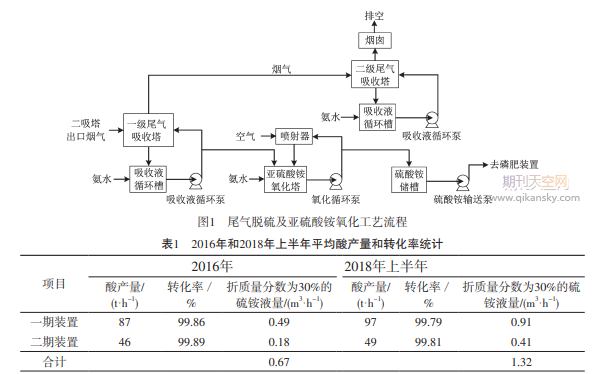

2套裝置的尾氣處理均采用氨法脫硫,脫硫副產物亞硫酸銨液經過氧化后,再送到基地的磷肥裝置回收使用,尾氣脫硫及亞硫酸銨氧化工藝流程見圖1。

1 氨法脫硫裝置出現的問題及原因分析

1.1 存在問題

從2018年起,磷肥裝置出現幾次在使用硫酸銨液時會聞到刺鼻的二氧化硫氣體。經過取樣分析,發現硫酸銨液的氧化率只有78%,即硫酸銨液中含有一定量的亞硫酸銨,其在使用時會分解成二氧化硫,影響其安全使用,化學反應式如下:(NH4)2SO3→2NH3↑+SO2↑+H2O

1.2 原因分析

造成溶液中亞硫酸銨含量高的主要原因是硫酸裝置的產量上升和轉化率下降,產生的亞硫酸銨液量超過了亞硫酸銨液氧化塔的處理能力。2016年和2018年上半年平均酸產量和轉化率統計見表1。

2016年的平均酸產量較低,一期裝置為87t/h,二期裝置為46t/h,并且一期裝置平均總轉化率為99.86%,二期為99.89%;對應2套裝置副產硫銨液量約為0.67m3/h。而到2018年上半年平均酸產量上升,且因釩催化劑逐漸老化導致總轉化率下降,對應2套裝置副產硫銨液量也上升到1.32m3/h。

一期和二期尾吸裝置共用1臺亞硫酸銨液氧化塔,該氧化塔是一期尾氣處理裝置配套建設的,為60m3的玻璃鋼循環氧化槽。二期裝置配套建設的亞硫酸銨液氧化塔因為有設計缺陷沒有投入使用。2017年以前,在2套裝置轉化率較高且副產亞硫酸銨液較少的情況下,1臺氧化塔能滿足生產,當2套裝置轉化率下降且副產亞硫酸銨液較多時,就超過了亞硫酸銨液氧化塔的處理能力。

亞硫酸銨液氧化流程:利用氧化循環泵將亞硫酸銨液送到氧化塔塔頂噴射器,噴射器吸入空氣與亞硫酸銨液充分混合后進入亞硫酸銨液氧化塔,如此不斷循環混合讓亞硫酸銨液氧化反應持續緩慢地進行。一期和二期2套尾吸裝置副產的亞硫酸銨液不斷地送入氧化塔,氧化塔為控制液位也需連續地將部分氧化后的硫酸銨液送到儲槽中。

相關知識推薦:硫酸工業發表文章需要版面費么

在2016年時,2套裝置副產硫銨液量只有0.67m3/h,硫銨液經過60m3氧化槽的氧化后其氧化率可達到95%左右。到2018年,2套裝置副產硫銨液量有1.32m3/h左右,經過氧化后其氧化率只有78%左右,難以達到下游用戶磷肥裝置的使用要求。生產上多次檢測發現,從一級尾氣吸收塔產出的硫銨生母液的氧化率在50%~60%,即生母液中的硫酸銨質量分數約占總氨鹽的50%~60%。

2 亞硫酸銨氧化率影響因素分析

根據國內外研究發現,影響亞硫酸銨氧化的因素有亞硫酸銨液濃度、氧濃度、反應溫度、pH值、催化劑、反應時間等,裝置上這些因素分析如下。

1)亞硫酸銨液濃度:亞硫酸銨液濃度受到磷肥裝置使用要求限制,生產上ρ[(NH4)2SO3]控制在250~350g/L。

2)氧濃度:氧濃度受到氣源、氣量、曝氣方式等影響,綜合考慮后選用成本較低的噴射式,即噴射亞硫酸銨液與空氣進行混合反應。

3)反應溫度:反應溫度受到玻璃鋼材質限制和反應熱等影響,生產上一般控制在45~50℃,不能采用蒸汽進行加熱防止超溫損壞玻璃鋼氧化塔。

4)pH值:生產上pH值應控制在6.5~7.0,因為從尾吸裝置副產的硫銨生母液含有亞硫酸銨、亞硫酸氫銨、硫酸銨和硫酸氫銨,需要加氨控制pH值在6.5~7.0才能讓亞硫酸氫銨、硫酸氫銨轉化成亞硫酸銨、硫酸銨,確保較高的氧化率,同時噴射器吸入的空氣含少量的二氧化碳,也需要加氨中和這部分碳酸,防止氧化循環液的pH值不斷下降,造成設備及管道的腐蝕。

5)催化劑:沒有使用催化劑來輔助亞硫酸銨氧化的應用經驗。

6)反應時間:由于亞硫酸銨液屬于高濃度(濃度約為3mol/L)的氧化,其氧化反應時間較長,經生產上多次測試,采用“間歇式反應”氧化1罐40m3的硫銨生母液,需要循環氧化48h其氧化率才能達到95%以上。

裝置原設計為單臺連續式反應器,連續進氧化率50%~60%的硫銨生母液,連續產出硫酸銨液,物料在氧化塔中停留時間較短,難以保證較高的氧化率,若采用間歇式反應,保證足夠停留時間雖可以充分氧化,產出合格的硫酸銨液,但會增加生產操作的勞動強度,不易進行自動控制且生產效率低。

技術人員根據實際生產情況,經過綜合考慮后,擬采用兩級串聯連續式反應器,新建1臺200m3的亞硫酸銨氧化塔作為一級氧化塔,原60m3的玻璃鋼氧化塔作為二級氧化塔。

3 亞硫酸銨氧化工藝改造

改造后的亞硫酸銨氧化工藝流程見圖2。

一期和二期尾吸連續產出亞硫酸銨液進入一級氧化塔,并在亞硫酸銨液管道上預加氨水調節pH值到6.5~7.0,即將亞硫銨液中的亞硫酸氫銨提前反應生成亞硫酸銨。正常生產時,一級和二級氧化循環泵連續運行使噴射器抽入空氣進行氧化,并控制一級和二級氧化塔的液位在約50%。若磷肥裝置不需要硫酸銨時,則優先提高二級氧化塔液位,然后再提高一級氧化塔液位。以該方式進行生產控制既能保證較高的亞硫酸銨氧化率,又可在磷肥裝置不需要硫酸銨期間能儲存幾天的硫酸銨量。

4 改造效果

改造后氧化塔數據見表2。

從表2可以看出:一級氧化率均大于85%,二級氧化率均大于95%,沒有氧化的ρ[(NH4)2SO3]低于10g/L,送到磷肥裝置使用時分解產生的二氧化硫氣體較少,消除了硫酸銨使用的安全隱患,達到了使用要求。

5 結語

氨法脫硫副產亞硫酸銨的利用與氧化率密切相關,氧化率低會造成使用過程中亞硫酸銨分解成SO2,不僅浪費資源而且造成環境污染。生產過程中為保證氧化效果,提出以下建議:

1)為提高亞硫酸銨氧化率,同時又方便生產操作的自動控制,建議亞硫酸銨氧化采用串聯兩級或三級氧化反應,可根據尾氣脫硫副產硫酸銨液的量及對其氧化率的要求來設計。

2)亞硫酸銨氧化塔需配備加氨水管并將循環液的pH值控制在6.5~7.0,以確保較高的氧化率和防止設備腐蝕。

3)因為亞硫酸銨氧化為放熱反應,所以亞硫酸銨氧化塔不需要外加熱其溫度也會穩定在45℃左右,在此溫度下亞硫酸銨分解和氨逃逸較少。——論文作者:劉祥蒽,黃應文,龍春花

SCISSCIAHCI